eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

Wongeon Jung

, Kyungran Kim

, Hyocher Kim

, Mintae Seo

10.5143/JESK.2021.40.6.401 Epub 2022 January 02

Abstract

Objective: The purpose of this study was to investigate the cases of safety accident that occurred in Agricultural Product Processing Plants (APPPs), and the root cause and system of safety were analyzed by using logic tree diagraming method.

Background: Local rural development organizations have been expanding agricultural processing-related facilities by supporting related education and starts-ups in order to increase non-agricultural income and create jobs. However, since the machinery and equipment of agricultural processing plants use high-pressure, high-temperature, and high-speed rotation, workers are exposed to various risks. Since the number of safety accidents occurring at APPPs is increasing every year, it is necessary to manage and control the characteristics of accidents.

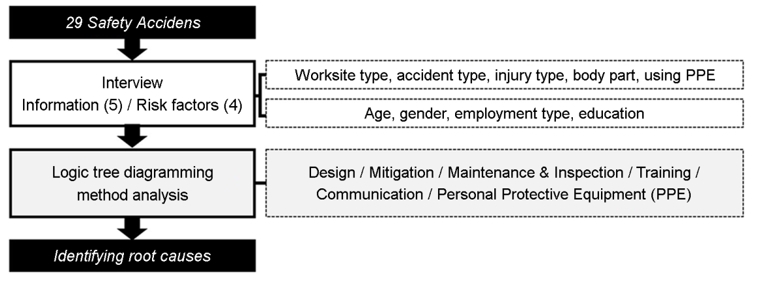

Method: The cases of 29 safety accidents that occurred in 10 APPPs were collected. Demographic characteristics and risk factors were investigated for 29 people who experienced accidents. In addition, logic tree diagraming method was conducted in order to analyze root causes and systems of safety.

Results: For the rate of 29 accidents by type of accident risk, high-temperature (41.4%) was identified as the highest rate, followed by excessive force/movement (20.7%), bump (13.8%), and jammed (6.9%). As for the type of injury, burns (48.3%) had the highest rate, followed by musculoskeletal disorders (20.7%), incised wound (10.3%), and cut (6.9%). Fracture, amputations, and stabbed were 3.4%, respectively. As results of logic tree diagraming method, 119 root causes were derived, which were classified into six categories in systems of safety. The most common system of safety was mitigation (28.6%), followed by design (23.5%), personal protective equipment (19.3%), training (17.6%), warning (9.2%), and communication (1.7%).

Conclusion: It was confirmed that the accident types in APPPs were similar to those in general industries, and it was determined that control and management of burn accidents were necessary. In addition, it is considered that measures such as installing protective devices, attaching warning signs, and wearing appropriate personal protective equipment are necessary to minimize the risk of APPPs.

Application: It is hoped that the results of this study will be utilized in the development of safety guidelines, checklist items, and manuals for the prevention of safety accidents for workers in APPPs.

Keywords

Agricultural processing plant Safety accident Logic tree diagram Root cause

농산물의 수요 증가를 비롯하여 부가가치 증가, 농업소득 증대, 일자리 창출, 지역경제 활성화 등을 위해 국내에서는 1993년에 시행된 농산물가공산업육성법을 토대로 농산물 가공사업을 지원하고 있다. 이는 2008년 식품산업진흥법이 발효됨에 따라 폐지되었으나, 해당 사업에 관한 부분은 유효하여 전국의 시 · 군 농업기술센터 및 도농업기술원에서 가공사업장을 대상으로 지원 사업을 시행하고 있다. 최근에는 농산물 가공사업장에서 농산물을 활용한 가공제품을 개발하고, 특허 및 상표에 대한 지식재산권 확보와 시제품 개발 및 상품화, 마케팅 지원 등을 통해 농업인의 소득 증대 범위를 확대하고 있다. 현재 국내 농산물 가공사업장은 전국적으로 확대되어 최근 2020년 기준 총 90개소가 설치 및 운영되고 있다(RDA, 2020).

농산물 가공사업장 내에서 작업자에게 위험을 초래하는 요인으로는 안전 사고의 일반적인 원인으로 알려진 기계, 설비, 전기, 고압, 고열, 가스, 고회전율 장치 등을 포함한다. 식품 가공사업장에서의 위험 실태를 조사한 과거 연구에 따르면, 식품가공기계에 의해 발생한 재해가 1,541건이며 이는 산업기계 관련 재해의 6.1%를 차지한다고 보고된 바 있다(Lee and Lee, 2014). 또한, 육제품 또는 유제품 제조 사업장에서 2009년부터 2013년까지 5년간 평균 재해율은 1.18%이었으며, 기인물 별로 구분할 때 식품가공기계가 25.7%를 차지하는 것으로 보고된 바 있다(Lee et al., 2016). 이와 같이 작업 현장의 특성이 유사한 농산물 가공사업장에서도 관련 업무 종사자 및 교육생(농업인) 등이 위험에 빈번히 노출될 것으로 추정되고 있으나, 관련 조사 혹은 연구가 부족하여 위험 노출 실태 또는 사고의 문제, 원인을 명확히 하는 것에는 제한적인 부분이 있다.

식품 가공사업장에서의 실태 조사 연구들을 바탕으로 식품가공기계에 대해서는 국내 법률에서 안전과 관련한 기준을 마련하여 관리하려는 노력이 있다. 산업안전보건기준에 관한 규칙 제130조에서는 식품분쇄기의 덮개에 대한 안전조치 및 설치 규칙을 명시하고 있으며, 산업안전보건법 시행령 제77조에서는 식품가공용기계 중 파쇄, 절단, 혼합, 제면기 4종만을 자율안전확인대상 기계 · 기구로 선정한다는 내용을 포함하고 있다. 농산물 또는 식품 가공사업장에서 사용되는 기계/설비는 고열의 오븐이나 고압이 사용되는 압축기 등 다양하지만, 법적 기준이 적용되는 기계/설비의 범위가 제한적이므로 작업자가 고열 접촉, 고압으로 발생할 수 있는 사고 등 다양한 위험에 노출될 수 있다.

2020년 전국 68개소의 농산물 가공사업장 담당자 및 작업자 총 275명을 대상으로 한 안전사고 사례 조사 결과에 따르면 2010~2020년 기간 동안 발생된 사고가 총 325건이었으며, 이 중 82.5%가 가공장비에 의해 사고가 발생된 것으로 조사되었다. 또한 2020년 기준으로 종사 중인 작업자 275명의 인력 중 약 47%가 사고를 경험했다고 응답하였다. 특히 사고 경험자 중 약 40%가 병원치료 경험이 있는 것으로 나타났다. 그러나 대표적인 사례로만 응답된 점을 고려한다면 실제 사고 건수는 더 많을 것으로 추정되어 문제점이 여실히 드러나고 있다(RDA, 2020).

국내에서 농산물 가공사업장의 위험에 관한 연구는 작업자의 직무스트레스 평가, 근골격계 부담작업 유해요인 조사, 안전관리에 대한 것이 있다(Koo et al., 2011; Lee and Chung, 2013). Koo et al. (2011)이 보고한 바에 의하면 농산물 가공공장은 주로 소규모로 운영되며, 작업 공간이 협소하고 인원이 적어 작업자 한 명이 부담해야 하는 작업량이 많아서 업무 부담이 큰 것으로 확인하였다. 또한, 직무 스트레스는 비교적 적게 받는 반면 업무에 대한 부담은 일반 작업자들과 비슷한 수준이었으며, 조사 응답자의 약 45%가 근골격계질환 의심자로 나타났다. 안전관리 및 안전인증 시스템에 관한 연구인 Lee and Chung (2013)의 연구에서는 농식품 사업장들이 식품안전에만 중점을 두고 있음을 지적하고, 안전경영활동 및 근골격계질환 예방 등의 항목에 대해 통합 인증 시스템을 마련하거나 ISO 규격 또는 한국산업안전보건공단의 기술지침(KOSHA guide) 등에 관련 내용을 추가할 것을 제시하였다. 농산물 가공사업장의 위험은 기계/설비로부터 발생할 수 있는 직업적 손상의 위험과 근골격계질환과 같은 업무상 질병이 있는 것을 알 수 있으나 관련 연구가 부족한 실정이고 사고의 원인에 대한 근본적인 분석이 필요하다.

농산물 가공사업장과 특성이 비슷한 식품 가공사업장의 경우, 과거부터 국내외적으로 작업자의 위험에 대한 관리의 필요성이 제기되어 왔으며(Shikdar and Sawaqed, 2003; Jeong and Lee, 2018), 한국산업안전보건공단에서는 일부 위험작업에 대해 식품가공 공장에서 벨트컨베이어의 방호에 관한 기술지침(M-33-2012), 식품가공용 기계의 안전작업에 관한 기술지침(M-160-2012), 식품포장기계의 방호조치에 관한 기술지침(M-161-2012)을 마련하여 제공하고 있다(KOSHA, 2021). 그러나 농산물 또는 식품 가공사업장은 식품안전관리인증(HACCP) 제도와 같은 작업자의 안전 보다 식품에 주된 초점을 두고 있기 때문에 작업자의 안전보건 의식 제고나 재해 예방을 위한 정책적 제도 개선이 필요하다고 볼 수 있다. 또한, 농업인이 농식품을 제조 · 판매하는 것에 필요한 법적 절차, 판매, 마케팅 등에 관한 전문성이 부족하여 국가적으로 이에 대한 지원과 정책을 통해 역량 강화를 하고 있으나, 작업의 안전보건에 관한 교육이나 지원 등은 부족한 실정이다. 이렇게 작업자들의 안전과 보건은 사각지대에 놓이는 경우가 있기에 이에 관한 위험 요인의 분석과 예방 및 관리 방안에 대한 연구가 필요하다.

작업자들의 안전보건에 대한 예방적 차원의 관리 방안이나 향후 정책을 마련하기 위해서는 우선적으로 사고들에 대한 파악 및 원인의 분석이 필수적이다. 따라서 본 연구에서는 일부 농산물 가공사업장을 대상으로 하여 사고 사례를 조사하고, 수집된 자료들의 분석을 통해 각 사고에서의 근원적인 원인이 무엇인지를 분석하여 사고 발생의 경향을 확인하고자 한다.

2.1 Subject

농산물 가공사업장에서 근무하는 작업자의 사고 특성 분석을 위해 국내 10곳의 농산물 가공 관련 시설을 섭외하였다. 사고 및 사례가 발생한 기간은 2017년 1월부터 2019년 12월까지였으며, 총 29건을 수집하였다. 해당 사고를 경험한 29명의 조사 응답자를 대상으로 사고 발생 당시의 작업 특성, 사고 기인물 특성, 손상 부위 및 상해 수준, 사고 유형을 조사하였다. 또한, 추가적으로 사고와 관련된 위험 요인(risk factor)인 성별, 나이, 고용 유형, 교육 수준, 작업 유형을 인터뷰하였다.

2.2 Analysis method

수집된 사고 사례는 엑셀 파일을 통해 취합하였으며, 안전 시스템(systems of safety) 개념 상에서 사고 예방을 위한 근본 원인(root cause) 분석을 확인할 수 있는 로직트리 분석 기법(logic tree diagraming method)을 활용하였다. 근본 원인은 사실로 확인된 요소들을 통해 오류를 확인하는 단계적인 방식으로 도출되며, 원인을 확인할 수 없는 단계에서 각 원인을 근본 원인으로 결정하였다. 수집된 사실을 기반으로 원인을 단계적으로 추정하는 과정은 필요 조건(necessary test) 및 충분 조건(sufficient test)을 검증하는 방식으로 접근하였다. 근본 원인들은 안전 시스템을 고려하여 분류되었으며, 이는 작업 공간이나 도구/설비의 설계 상 문제로 인한 '디자인적 결함(design)', 위험을 경감시킬 수 있는 장치/방법의 부재로 인한 '완화(mitigation)', 부적절한 작업 방식/방법에 따른 '훈련(training)', 위험에 대한 '경고표지 혹은 장치의 부재(warning)', 작업 시 불필요한 대화 혹은 작업자간의 의사 전달 방식과 관련한 '소통 문제(communication)', 작업자 신체를 보호하기 위한 보호구를 미착용 했거나 부적절한 보호구를 착용하는 경우의 '개인보호구(PPE, personal protective equipment)'인 총 6개의 항목으로 나누었다(UMDNJ, 2009). 또한, 작업자의 부주의에 관한 기준/항목은 본 연구가 작업 또는 시스템 상에서의 결함을 확인하기 위함이므로 제외하였다. 연구의 전반적인 흐름은 아래 Figure 1과 같다.

3.1 Demographic characteristics of subjects related to 29 safety accidents

29명의 조사 응답자 성별 비율은 남성 55.2%, 여성 44.8%였으며, 연령 분포를 볼 때 40~49세가 44.8%로 가장 많은 비율이 응답하였고 다음으로는 30~39세가 17.2%, 기타 연령은 각각 10.3%로 나타났으며, 평균 연령은 42.6세로 나타났다. 고용 형태의 경우 공공기관에서 공무직 형태로 근무하는 작업자가 37.9%, 공무원이 34.5%였으며, 기타 계약직, 지도사, 사회복무요원 등의 고용 형태를 합한 비율이 27.6%였다. 교육 수준의 경우 대학교 졸업이 62.1%로 가장 높았으며, 전문대학 졸업과 고등학교 졸업이 13.8%로 나타났다. 조사 응답자들이 사고를 경험한 곳은 작업이 이루어지는 공간인 경우가 93.1%로 작업 공간이 아닌 곳의 비율인 6.9%보다 상대적으로 높게 확인되었다.

발생한 사고의 형태를 살펴보면 고온에 의한 사고가 41.4%로 가장 높았으며 다음으로 과도한 힘/움직임에 의한 비율이 20.7%로 나타났다. 부딪힘와 끼임은 각각 13.8%, 6.9%로 나타났으며 기타 깔림, 베임, 넘어짐, 폭발이 모두 3.4%로 확인되었다. 손상 부위는 손이 44.8%로 가장 높았으며 팔 24.1%, 허리 17.2%, 머리/얼굴 6.9%, 발목 3.4% 순으로 나타났다. 이에 대한 손상 유형은 화상이 48.3%로 가장 높았으며 근골격계질환이 20.7%, 절상 10.3%, 베임, 골절, 절단은 각각 3.4%로 확인되었다. 개인보호구를 착용했다고 응답한 비율은 93.1%로 나타나 보호구를 착용하지 않았다는 응답인 6.9%보다 상대적으로 높음을 알 수 있었다(Table 1).

|

Categories |

Variables |

N |

% |

|

Gender |

Male |

16 |

55.2 |

|

Female |

13 |

44.8 |

|

|

Age |

20~29 |

3 |

10.3 |

|

30~39 |

5 |

17.2 |

|

|

40~49 |

13 |

44.8 |

|

|

50~59 |

3 |

10.3 |

|

|

Above 60 |

3 |

10.3 |

|

|

NA |

2 |

6.9 |

|

|

Employment type |

Non-fixed-term contract

workers |

11 |

37.9 |

|

Public service |

10 |

34.5 |

|

|

Etca) |

8 |

27.6 |

|

|

Education |

University |

18 |

62.1 |

|

High school |

4 |

13.8 |

|

|

College |

4 |

13.8 |

|

|

Graduate school |

3 |

10.3 |

|

|

Worksite type |

Worksite |

27 |

93.1 |

|

Non-worksite |

2 |

6.9 |

|

|

Accident type |

High temperature |

12 |

41.4 |

|

Excessive force/motion |

6 |

20.7 |

|

|

Bump |

4 |

13.8 |

|

|

Accident type |

Jammed |

2 |

6.9 |

|

Underlaid |

1 |

3.4 |

|

|

Cut |

1 |

3.4 |

|

|

Slip |

1 |

3.4 |

|

|

Explosion |

1 |

3.4 |

|

|

NA |

1 |

3.4 |

|

|

Body part |

Hand |

13 |

44.8 |

|

Arm |

7 |

24.1 |

|

|

Waist |

5 |

17.2 |

|

|

Head |

2 |

6.9 |

|

|

Ankle |

1 |

3.4 |

|

|

NA |

1 |

3.4 |

|

|

Injury type |

Burn |

14 |

48.3 |

|

MSDs |

6 |

20.7 |

|

|

Incised wound |

3 |

10.3 |

|

|

Cut |

2 |

6.9 |

|

|

Fracture |

1 |

3.4 |

|

|

Amputation |

1 |

3.4 |

|

|

stabbed |

1 |

3.4 |

|

|

NA |

1 |

3.4 |

|

|

PPE |

Use |

27 |

93.1 |

|

Non-use |

2 |

6.9 |

|

|

Abbreviations: NA, not available; MSDs, musculoskeletal disorders a) Etc included the fellowship

program researcher, agricultural instructor, public service worker for

military service satisfaction, non-regular worker, part-time worker, and day

worker |

|||

3.2 Results of logic tree diagraming analysis on the 29 safety accidents

로직트리 분석은 발생한 각각의 사례에 대해 이루어졌으며, 사고 · 사례에 대해 본 연구진이 방문 조사를 통해 확인한 사실을 기반으로 분석되었다.

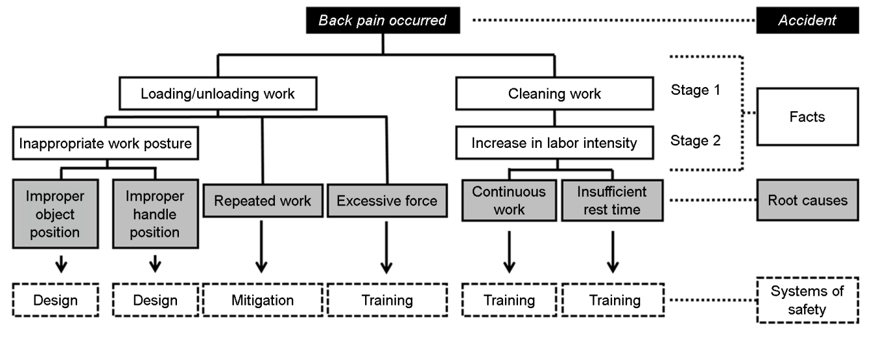

로직트리의 분석 진행은 아래 Figure 2와 같이 진행되었다. 아래 예시의 경우 요통이 발생한 사고 사례에 대해 상하차 작업과 세척작업이 요통을 발생시킨 충분조건이었으며, 두 개의 충분 조건은 각각 부적절한 작업자세, 반복작업, 과도한 힘의 사용, 계속된 작업, 불충분한 휴식시간인 필요 조건들로 인해 발생하였다. 이렇게 2단계를 거친 뒤 원인을 확인할 수 없는 수준의 원인들을 근본 원인으로 확인하였으며, 이에 대한 안전 시스템을 각각 분류하였다. 29개의 사고 사례를 분석한 결과, 근본 원인은 주로 1~3단계의 사실을 거친 뒤 확인되었다.

29건의 안전 사고 · 사례를 통해 확인한 안전 시스템과 근본원인에 대한 결과는 Table 2와 같다. 안전 시스템은 총 6종으로 분류되었으며 그에 대한 근본 원인은 '디자인 결함'의 경우 28개, '완화' 34개, '훈련 문제' 21개, '경고 부재' 11개, '소통 문제' 2개, '개인보호구' 관련 23개로 총 119개로 나타났다. 살펴본 근본 원인들 중 '완화'가 28.6%로 많은 비율을 보였으며, '디자인 결함' 23.5%, '개인보호구' 관련 19.3%, '교육' 17.6%, '경고표지' 9.2%, '소통' 1.7%의 비율을 보였다.

|

Systems of afety |

N |

% |

Root cause (number) |

|

|

Mitigation |

34 |

28.6 |

No protective devices (14) Tool not used (4) No curfew fence (1) Lid opening/closing method problem (1) Repetitive wrist rotation (1) Inappropriate work position (1) No beep to indicate operation (1) |

Repeated work (4) Heavy devices/equipment (3) Using ladder (1) Many lock devices (1) Use of excessive force (1) Non-stop operation (1) |

|

Design |

28 |

23.5 |

Narrow worksite (5) Inappropriate handle position (4) Heavy devices/equipment (2) Slippery floor (1) Lid opening/closing problem (1) Durability of the lock device (1) Improper positioning of the adjuster (1) |

Inappropriate work position (4) High working position (3) Poor lid fit (2) Non-removable impeller (1) Lid opening/closing direction (1) Poor equipment surface (1) Irregular working point (1) |

|

PPE |

23 |

19.3 |

Not wearing PPE (14) |

Wearing inappropriate PPE (9) |

|

Training |

21 |

17.6 |

In a hurry (11) Insufficient rest time (2) One-handed work (1) |

Use of excessive force (5) Incomplete connecting of parts (1) Work in succession (1) |

|

Warning |

11 |

9.2 |

No safety signs (10) |

No beep to indicate

operation (1) |

|

Communication |

2 |

1.7 |

Conversation at work (2) |

|

|

Total |

119 |

100 |

|

|

|

Abbreviation: PPE,

personal protective equipment |

||||

가장 높은 비율을 보인 '완화'에서의 근본 원인은 총 34개가 있었으며 13개의 항목으로 분석되었다. 이 중 방호장치 부재가 14로 가장 많은 원인이었으며 반복작업, 도구 미사용가 각각 4개, 무거운 물체/장비 취급 3개 및 기타 원인이 1개씩 확인되었다. 다음으로 '디자인 결함'의 경우 좁은 작업 공간이 5개로 가장 많은 원인이었으며 부적절한 작업점/작업 위치가 4개, 부적절한 손잡이 위치 또한 4개였으며 높은 작업 위치, 불량한 장비의 뚜껑, 미끄러운 바닥, 제거가 어려운 임펠러, 뚜껑의 개폐 방식 및 방향 문제 등을 확인하였다. '교육'에서는 조급한 마음이 10개로 대다수를 차지하였고, 기계가 작동되고 있는 경우 작업자가 다른 작업을 할 경우 알려주는 경고음의 부재도 확인하였다. 기타 '소통' 문제는 작업 중 대화를 한 경우가 2개 있었으며, '개인보호구'와 관련하여 작업 시 미착용에 대한 원인은 14개, 미끄러운 바닥에 슬리퍼를 착용하거나 위생장갑만 착용한 채 위험작업을 하는 부적절한 개인보호구 착용이 9개로 확인되었다.

손상 형태에 따른 안전 시스템의 비율을 살펴본 것은 Table 3과 같다. 화상에 관한 사고 건 수가 많았으므로 로직트리 분석에 의해 확인된 근본 원인의 수도 화상에 관련된 것이 높다. 따라서 손상 형태별 안전 시스템의 비율을 중심으로 살펴본다면, 손상의 비율이 가장 높았던 화상의 경우에 개인보호구가 24.6%로 가장 높은 비율을 차지하였고 다음으로 '완화' 22.8%, '디자인 결함' 21.1%, '경고표지' 17.5% 순으로 나타났다. 근골격계질환의 경우 '완화'와 '디자인 결함'이 각각 35.7%로 나타났으며, '훈련'이 28.6%이었다. 절상의 경우는 '완화'가 50.0%로 절반을 차지하였으며 '개인보호구' 25.0%, '훈련' 16.7%, '디자인 결함' 8.3%으로 확인되었다. 자료를 알 수 없는 것(NA)은 폭발 사고에 대한 경우이며 이는 작업자가 폭발이 일어난 공간에 있지 않았기에 손상이 발생하지 않았다.

|

Systems of |

Type of injuries |

Total |

|||||||

|

Burn |

MSDs |

Incised |

Cut |

Fracture |

Amputation |

Stabbed |

NA |

||

|

n (%) |

n (%) |

n (%) |

n (%) |

n (%) |

n (%) |

n (%) |

n (%) |

||

|

Mitigation |

13 (22.8) |

10 (35.7) |

6 (50.0) |

1 (14.3) |

- |

2 (33.3) |

1 (33.3) |

1 (50.0) |

34 |

|

Design |

12 (21.1) |

10 (35.7) |

1 (8.3) |

2 (28.6) |

1 (25.0) |

1 (16.7) |

- |

1 (50.0) |

28 |

|

PPE |

14 (24.6) |

- |

3 (25.0) |

2 (28.6) |

2 (50.0) |

1 (16.7) |

1 (33.3) |

- |

23 |

|

Training |

7 (12.3) |

8 (28.6) |

2 (16.7) |

2 (28.6) |

1 (25.0) |

- |

1 (33.3) |

- |

21 |

|

Warning |

10 (17.5) |

- |

- |

- |

- |

1 (16.7) |

- |

- |

11 |

|

Communication |

1 (1.8) |

- |

- |

- |

- |

1 (16.7) |

- |

- |

2 |

|

Abbreviations: -, no count and percent; NA,

not available, PPE, personal protective equipment |

|||||||||

본 연구는 국내 10개 농산물 가공사업장에서 발생한 29건의 안전 사고 사례를 조사하여 사고의 근본 원인과 그에 관한 안전 시스템을 분석하고자 하였다. 각 사고 별로 사고 경험자는 1명씩이었으며(중복 없음), 총 29명의 조사 응답자를 대상으로 사고 경험자들의 대상 특성을 우선적으로 살펴보았으며, 로직트리 분석 기법을 적용하여 119개의 근본 원인을 도출하고 이를 6개의 안전 시스템으로 분류하였다.

사고를 경험한 조사 응답자 29명의 인구학적 특성을 보면 성별과 고용 형태는 상대적인 차이를 보이지 않았으나, 교육 수준과 사고 발생 장소의 경우는 각각 대학교 졸업이 62.1%, 작업 장소가 93.1%로 높게 나타났다. 이는 섭외한 10곳의 가공 사업장 특성 상 지방농촌진흥기관에서 운영하므로 공무원들이 수행하는 가공사업장의 특징을 갖고 있었으며, 대부분이 작업과 관련된 업무를 수행함과 동시에 보조로 이루어지는 준비, 세척작업 등도 작업 공간에서 모두 이루어지는 것을 확인할 수 있었다. 조사한 사례들의 가공물은 주로 음료(즙), 잼, 조청, 분말/환, 유가공(치즈)이었으며 전체공정도에 세척 및 살균작업이 포함되는 것으로 조사되었기에 작업 공간에서 모든 업무가 이루어 지는 것을 알 수 있다.

직업적 손상 종류를 살펴보면 화상이 가장 높은 비율(51.7%)을 차지했다. 농산물 가공사업장과 특성이 유사한 식품 가공사업장의 경우 발생 형태 중 끼임에 관한 사고가 가장 많은 것으로 보고된 바 있으나, 화상을 일으키는 기계 설비는 연구에 포함되지 않아 이에 관한 결과가 부족한 것으로 판단된다(Jeong and Lee, 2018). 본 연구에서 화상이 발생한 사례들을 구체적으로 살펴보면 주로 농축기, 살균기, 날인기, 교반기, 스팀기에서 발생한 것으로 확인하였다. 대부분 해당 설비 주변에 스테인리스 재질의 파이프가 복잡하게 설치되어 있었으며, 협소한 작업 공간으로 인해 작업자들이 이동하던 도중 신체에 고열의 파이프가 닿으며 화상이 일어나는 경우가 빈번하였다. 그리고 오븐기와 같이 기기의 뚜껑을 열고 닫는 작업 시에 뚜껑의 위치가 부적절하여(높은 경우가 대부분) 불완전한 자세로 작업을 하게 되는 경우도 있었다. 날인기는 바닥의 스위치를 이용한 수동 방식과 자동 방식이 있으나 작업 중 대화를 하다가 스위치를 밟아 작업 진행 중이던 손에 화상을 입은 경우가 있었으며, 스팀기의 경우는 노즐의 불완전 결합으로 인해 작동 중이던 스팀이 전완 부위에 분사되어 화상을 입은 경우이다. 모두 근본 원인을 분석해보면 고열에 대한 경고표지가 부재하였고 단열재 등과 같은 방호장치가 미흡했으며 이 외에도 오븐기의 위치가 부적절한 등의 디자인/설계적 결함을 확인할 수 있었다. 고열 설비의 경우는 빨간색 표시 등으로 작업자가 짧은 순간에도 고온이라는 정보를 확인할 수 있는 개념적 양립성(conceptual compatibility)이 필요하며, 고온의 물체가 흐르는 파이프가 작업자의 작업 동선을 감안하여 설치될 수 있는 공간적 양립성(spatial compatibility)도 고려할 필요가 있다.

근골격계질환과 부담작업은 산업안전보건분야에서 과거부터 중요한 문제이다. 2020년 기준 전체 산업의 업무상 질병 발생 현황에서 신체부담작업과 요통을 합친 경우 약 61%를 차지한다(KOSIS, 2021). 본 연구에서 살펴본 근골격계질환 사례는 6건으로 화상 다음으로 많은 비중을 차지했다. 근골격계를 유발할 수 있는 주요 유해요인은 과도한 힘/동작의 사용이었으나 반복작업, 계속된 작업도 포함되었다. 주로 작업 후에 청소하기 위하여 무거운 부품(예, 스테인레스 재질의 부품)을 다루거나 무거운 물품을 반복적으로 운반하는 작업(예, 상하차 작업)에 의해 발생하였다. 근본 원인을 살펴보면 주로 과도한 힘/동작, 반복작업, 부적절한 작업점(높은 위치), 부적절한 자세, 휴식 불충분, 무거운 무게 등으로 나타났으며 안전 시스템의 분류로 볼 때 완화와 디자인 결함이 대부분(각각 35.7%)을 차지하였다. 특히나 무거운 무게에 의해 과도한 힘을 사용하게 되는 경우는 2인 이상의 작업이 적절할 수 있으나 농산물 가공사업장의 특성상 1인 작업이 빈번하여 2인 이상이 작업하기에 제한적인 부분이 있다. 또한, 작업 위치가 낮은 물체를 들어서 운반하는 경우는 이동식 테이블을 설치하거나 손잡이 방향을 전환하는 등의 디자인적 결함을 해결하기 위한 노력이 필요한 것으로 판단된다. 마지막으로 작업 공정상 세척작업 이후에 휴식시간이 없이 기타 작업(예, 상하차 작업)에 즉시 투입되는 것 등은 노동 강도에 높은 부하를 가져올 수 있으므로 적절한 휴식시간과 작업시간의 배분이 필요할 것으로 사료된다.

안전 시스템의 분류 중 개인보호구의 경우 보호구를 착용하지 않은 근본 원인이 14개, 부적절한 보호구를 착용한 것이 9개로 확인되었다. 사고 경험자들의 조사에서 보호구를 착용했다는 응답이 93.1%였으나 실제로 사례를 분석해본 결과, 작업에서 발생할 수 있는 위험에 직접적으로 보호 효과가 없는 부적절한 보호구(예, 식품 위생을 위한 위생장갑 등)를 대부분 착용한 것으로 확인되었으며, 사고 발생 신체 부위와는 관계없는 보호구를 착용한 것을 중복으로 응답한 것으로 판단된다. 화상 사고와 같은 경우는 단열재 및 안전 울타리의 설치 등으로 작업자 신체가 고열에 노출될 수 있는 확률을 물리적으로 감소시키는 것도 중요하지만, 이러한 대책에 제한이 있는 경우는 작업자가 적절한 내열장갑 등의 개인보호구를 착용하는 것이 필요하다고 판단된다.

절상, 베임, 골절의 경우는 완화, 디자인, 훈련, 개인보호구에 대한 근본 원인들이 나타났으며 손가락 절단 사고의 경우는 경고표지, 소통, 개인보호구도 포함되었다. 해당 사고는 롤밀 장비를 사용한 후 물청소 도중에 손가락이 빨려 들어가 절단된 사례이며, 두 개의 롤이 서로 맞물려 돌아가는 지점에 작업자의 손이 직접적으로 노출되는 형태였다. 또한, 롤밀 사이의 간격을 조절하는 장치의 위치가 적절한 곳에 있지 않았으며, 긴급정지장치 등과 같은 방호장치도 설치되어 있지 않아 순간적인 사고에 노출될 수 있는 경우였다. 추가적으로 작업자가 근처에 있지 않아 손상으로 이어지지는 않았으나, 고압이 발생하는 압력볶음기를 사용하던 중 투입구가 폭발한 사례를 1건 확인할 수 있었다. 이는 제품 자체의 결함에 의해 발생한 사고로 볼 수 있으나, 폭발의 가능성이 있는 설비에는 다중 잠금 장치를 하거나 압력이 다른 경로로 배출될 수 있는 시스템이 함께 마련되어야 할 필요가 있다.

본 연구는 사고 예방을 위해 대책을 수립하기에 있어서 필수적인 원인을 찾기 위한 로직트리 분석 기법을 적용하여 사고에 대한 근본 원인을 찾고자 하였다. 그러나 각각의 사고에 대해 방문 조사를 통하여 수집된 사실을 기반으로 오류를 추정하고 근본 원인을 분석하였으나, 주관적인 관점이 개입될 수 있는 제한점이 존재할 수 있다. 이에 본 연구에서는 안전보건 전문가 3명이 함께 분석에 참여하여 주관적 요소를 최대한 배제하고자 브레인스토밍(brainstorming) 방식으로 진행하였다. 위험성 평가(risk assessment) 등을 통한 방법론으로 정량적인 결과에 접근하지 못하였다는 것과 사업장 또는 사고 경험자 수(29명)를 충분히 확보하지 못하여 일반화하는 것에도 제한점이 존재한다. 그러나 본 주제에 관해서는 현재까지 식품 가공사업장에 관하여 일부 보고된 바가 있을 뿐이며, 이에 관련된 연구도 종합적인 가공사업장의 환경이 아닌 기계/설비에 초점이 맞춰져 있음을 확인할 수 있다. 특히 본 연구는 농산물 가공사업장에서 발생한 안전 사고 사례를 정성적으로 기술함으로써 관련된 원인들을 모두 제시한 것에 의의를 가진다고 사료된다.

|

Process |

Machinery |

Risk/Hazard |

Improvement |

|

Receiving |

Box |

- Excessive force/motion |

- Using the conveyor belt or small lift device - Wearing a waist protector - Adjusting the working position of an object (e.g., box) - Change the direction of the handle |

|

Cleaning |

Conveyor belt |

- Jammed |

- Install a protective cover at the pinch point - Pinch warning sign - Not

wearing the long-sleeved shirt or loose-fitting clothes |

|

Steam |

- High temperature |

- Insulation in high temperature part (e.g., pipe) - Warning sign or color on the high temperature |

|

|

Packaging |

Packaging machine |

- High temperature - Jammed |

- Wearing a PPE (insulated gloves) - Install a protective cover at the rotational point |

|

Filtration of |

Filtration machine |

- Vibration (HAV) |

- Minimization

of vibration generation through complete coupling of connection part (e.g.,

bolts) - Warning sign indicating no contact |

|

Crushing |

Roll/Cutting mill |

- Cut, amputation - Jammed |

- Install a protective cover at the rotational point - Install a protective cover at the pinch point - Pinch warning sign |

|

Compression |

Press |

- Stricture |

-

Protective device installation (e.g., two-handed operation) - Warning sign on the hazard site (or point) |

|

Concentration |

Agitator |

- High temperature - Narrow work place |

- Insulation in high temperature part (e.g., pipe) - Secure work space |

|

Abbreviations: PPE,

Personal Protective Equipment; HAV, Hand Arm Vibration |

|||

본 연구는 국내 농산물 가공사업장 10곳을 대상으로 발생한 29건의 안전 사고 사례에 대해 로직트리 기법을 활용하여 근본 원인을 분석하고자 하였다. 사고 유형은 산업이나 식품 가공사업장에서 발생할 수 있는 끼임, 베임, 전도 등의 일반적인 형태였으며, 발생한 손상의 특성은 화상에 의한 사고 비율이 가장 높은 것으로 나타났다. 분석 결과로 도출된 근본 원인은 총 119개로 나타났으며 이를 안전 시스템의 6가지 항목(디자인 결함, 완화, 훈련, 소통, 경고표지, 개인보호구)으로 분류해볼 때 완화와 관련한 요인의 비율이 가장 높았으며, 다음으로는 디자인 결함, 개인보호구, 훈련, 경고표지, 소통 순으로 확인되었다.

농산물 가공사업장은 큰 범위에서 식품 가공사업장에 포함될 수 있다. 그러나 본 연구에서 기술한 바와 같이 농산물 가공 사업장이 갖는 특성이 있으며, 이는 식품 가공사업장에도 적용될 수 있다. 이러한 가공사업장의 안전에 관한 연구는 국내적으로 필요한 실정이다. 따라서 본 연구를 통해 도출된 결과들은 위험의 유형을 인식하기 위한 기초 자료로 활용할 수 있을 것으로 판단된다. 또한, 가공사업장을 대상으로 한 체크리스트, 매뉴얼 개발 시에 항목(item) 선정에 관한 자료로 활용할 수 있을 것으로 사료된다.

References

1. Jeong, M. and Lee, M., Disaster Analysis and Prevention Measures due to Food Processing Machinery, The Journal of the Convergence on Culture Technology, 4(4), 407-412, 2018. doi:10.17703/JCCT.2018.4.4.407

Google Scholar

2. Koo, H.R., Shin, Y.S., Lee, K.S. and Chae, H.S., The Research of Job Stress and MSDs Symptoms of Small Plants with Agricultural Products, Journal of Agricultural Extension & Community Development, 18(4), 861-877, 2011.

Google Scholar

3. Korea Occupational Safety and Health Agency (KOSHA) Home Page, https://www.kosha.or.kr/ (retrieved October 18, 2021)

4. Korean Statistical Information Service (KOSIS) Home Page, Industrial accident statistics. https://kosis.kr/statisticsList/ statisticsListIndex.do?vwcd=MT_ZTITLE&menuId=M_01_01#content-group (retrieved October 18, 2021)

5. Lee, K.S. and Chung, D.Y., Safety Management for Small Food Manufactures, Journal of the Korean Society of Safety, 28(1), 109-116, 2013.

Google Scholar

6. Lee, H.S. and Lee, K.H., A Study on the Improvement for the Intrinsic Safety of Meat-Cutting Band Saws, Occupational Safety and Health Research Institute, Korea Occupational Safety and Health Agency, 2014.

7. Lee, H.S., Lee, K.H. and Park, M.K., A study on the improvement of food cutting machines through industrial accident characteristics in Korea, Journal of the Korea Safety Management & Science, 18(1), 35-43, 2016.

Google Scholar

8. Rural Development Administration (RDA). Safety and Health Management of Agricultural Products Processing Plants. 2020.

Google Scholar

9. Shikdar, A.A. and Sawaqed, N.M., Worker productivity, and occupational health and safety issues in selected industries, Computers & Industrial Engineering, 45, 563-572, 2003. doi:10.1016/S0360-8352(03)00074-3

Google Scholar

10. University of Medicine & Dentistry of New Jersey (UMDNJ) School of Public Health, The Rutegers Occupational Training and Education Consortium (OTEC), Systems of Safety and Introduction to Logic Tree Diagraming, 2009.

PIDS App ServiceClick here!