eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

Taewoong Kim

, Hong-In Cheng

, Hyeonae Jang

, Yonghee Lee

, Sangmun Shin

10.5143/JESK.2022.41.5.365 Epub 2022 November 02

Abstract

Objective: The purpose of this study is to examine risk assessment techniques for preventing and reducing industrial accidents. A reclassification approach to the current assessment methodology is often conducted by using quality function deployment (QFD).

Background: In much literature, applications of risk assessment may provide significant contributions to reducing occupational accidents. Diverse risk assessment methods can detect various risk factors due to the characteristics of a workplace. It can be difficult to find a proper risk assessment method fitting to a particular industry.

Method: In order to perform a comprehensive literature review, existing risk assessment methods and applications were broadly searched and inspected. All risk assessment methods checked in the study are classified by three aspects, such as worker-based, process-based, and worker and process-based methods.

Results: A quality function deployment (QFD) method is utilized to consider both risk assessment methods and their associated important categories (i.e., manageability, effectiveness, versatility, convenience, and work operability) simultaneously for risk reductions.

Conclusion: This study classified many existing risk assessment methods based on the level of difficulty and properly applicable industry types. Occupational safety personnel could select and apply a well-fitting risk assessment tool to their industry environment referring to the study.

Application: This literature review results in providing a useful guide for companies, safety managers, and industrial workers in order to evaluate potential risks and prevent occupational accidents.

Keywords

Risk assessment Quality function deployment (QFD) Industrial accident Risk reduction

산업현장에서는 산업활동에 수반되는 다양한 산업재해로 인해 인적/물적 손해가 발생하고 있으며, 산업현장에 존재하는 다양한 위험성(risk)을 저감시켜서 산업재해를 예방하기 위한 노력은 지속적으로 이루어지고 있다. 위험성평가는 산업현장의 모든 유해위험요인을 파악하고 이들에 기인하는 위험성의 크기를 추정하여 위험성 허용 여부 결정을 한 후, 위험성을 감소시키는 조치를 마련하여 이행하는 것을 체계적으로 진행하는 기법으로 산업재해를 줄이기 위한 매우 유용한 방법으로 인식되고 있다(Jung, 2019). 산업안전보건법 제36조(위험성평가의 실시)는 모든 사업주가 위험성평가를 실시하고 내용을 기록 · 보존하도록 규정하고 있는데, 고용노동부고시 제2020-53호(사업장 위험성평가에 관한 지침) 제4조에 따라 정부는 위험성평가 기법을 연구 · 개발 보급하고 사업장의 위험성평가 활성화 시책을 적극적으로 운영하도록 규정하고 있다. 그리고 2009년 2월 산업안전보건법을 개정하여 위험성평가 개념을 명확히 하고 관련 고시를 제정하여 2013년부터 모든 사업장에서 위험성평가를 의무적으로 실시하도록 법제화하여 시행해 오고 있다. 2006년도 고용노동부와 한국산업안전공단에서 실시한 "노 · 사 자율에 의한 위험성평가 수범사례 발표대회" 자료에 의하면 위험성평가 제도가 시범적으로 도입되어 시행된 기간이 짧다고는 하지만, 사업장에서 위험성평가를 수행한 결과 재해율이 감소하는 경향을 보였으며, 위험성평가 제도가 산재예방에 효과적이라는 결과를 제시하였다(Lee et al., 2007).

해외 위험성평가 제도를 살펴보면, 미국의 경우 위험성평가 관련 법규 체계는 「산업안전보건법」 아래의 연방규칙, 그 아래에 각종 안전관리 프로그램으로 구성되어 있음을 확인할 수 있다. 특히, 「산업안전보건법」에 규정된 사업주의 의무에 따라 사업주는 사망이나 심각한 신체적 손상을 일으킬 수 있다고 인지되는 유해요인에 대해서는 산업안전보건 기준으로 정해져 있지 않은 사항에 대해서도 필요한 조치를 취하여야만 법을 위반하지 않는 것으로 간주하고 있는 실정이다(OSHA). 즉, 미국의 「산업안전보건법(OSHAct)」와 미연방규칙(CFR) 및 주 정부법에 위험성평가를 사업주의 의무사항으로 명시하고 있는 규정은 없으나, 위험성평가를 규정하기보다는 기존의 산업안전보건 규제의 방식을 감독관에 의한 규제중심에서 사업주 자율관리로 변환하고, 그에 수반하는 인센티브제 및 강력한 페널티 제도를 운영함으로써 실질적인 위험성평가 수행을 유도하고 있다(OSHA; Lee et al., 2007). 미국과는 달리 영국에서는 사업주의 의무조항으로 사업장의 위험에 대해서 적절하고 충분한 평가를 수행하도록 명확히 규정하고 있다(HSE, United Kingdom). 「사업장안전보건관리규정(MHSWR)」의 위험성평가 해설지침에 따르면 위험성평가의 구체적인 방법으로 5-Steps risk assessment에 근거하여 위험성평가를 실시하도록 규정하고 있다. 또한, 싱가포르의 경우 작업장에서의 안전 및 보건수준을 가능한 정량적으로 개선하도록 하기 위하여 새로운 산업안전보건 체제로 작업장안전보건법령(Workplace Safety and Health Regulations: Risk Management)을 도입하였는데, 이 법령의 중요한 원리는 발생원에서 안전보건에 대한 위험을 제거하거나 줄이는데 있다고 분석할 수 있다.

위험성평가의 효과성에도 불구하고 위험성평가를 실시하는 주체는 위험성평가 수행 시 다양한 문제점 등으로 인해 위험성평가를 올바르게 수행하기 어려운 면이 존재한다. Kang and Ahn (2017)의 연구에 따르면 최초 위험성평가 이후 실행적 개선이 이루어지지 않고 실적 위주의 형식적 평가가 시행되고 있으며, 평가자의 주관적 생각 및 경험에 의존한 잘못된 개선대책 수립 및 이행과 위험성평가의 주기적인 교육 미실시뿐 만 아니라 위험성평가의 취지와 방법에 관한 인지여부 부족과 복잡한 형식의 문서 체계 및 내용과 이해도 부족과 아울러 관리감독자 위주의 위험성평가 운영을 문제점으로 제시하였다. 또한, Jung (2019)은 설계 및 제조단계에서 위험성평가 가이드 및 지침의 부재와 비정상적 작업(수리 및 보수 등)에 대한 위험성평가 인식 부족과 일반 위험성평가와 특정 위험성평가의 명확한 관계 미정립 등의 문제점을 제시하였다. 그리고 Baek (2015)은 위험성평가 방법의 이해력 및 관심 부족과 위험성평가 실시에 있어 업무 부담 및 투자에 대한 부담과 비합리적 평가 주기(최초, 수시, 정기)로 인한 바람직한 위험성평가 수행의 어려움 등을 문제점으로 제시하였다. 아울러 Kwak (2012)의 연구에서도 위험성평가와 관련하여 다양한 개선의 필요성(위험성평가 수행 전문가의 기술적 지원의 부족 및 필요성, 작업환경 및 시스템 개선에 도움이 되는 기법의 필요성, 안전보건 인식 및 태도 변화에 적합한 기법의 필요성 등)을 제시하고 있다. 앞에서 제시한 바와 같이 위험성평가에 관한 연구들은 다양한 분야에 필요한 적용 방안들이 지속적으로 수행되어 왔지만 효과적 적용과 관련하여 여러 가지 문제점 들도 함께 제지되었다(Kang and Ahn, 2017). 그리고 개선 방안들이 제시되고 있지만 많은 경우 소수의 연관성이 높은 위험성평가 방법들간의 비교에 그치고 있는 실정이다(Aalipour et al., 2016; Gressel and Gideon, 1991; Cho and Lee, 2014). 따라서 위험성평가의 효과적인 적용을 위하여 기존에 제시된 위험성평가 방법을 그 특징(난이도, 업종, 규모 등)에 따라 체계적으로 분석한 종합적이고 정량적인 분류 연구가 필요 하다고 할 것이다.

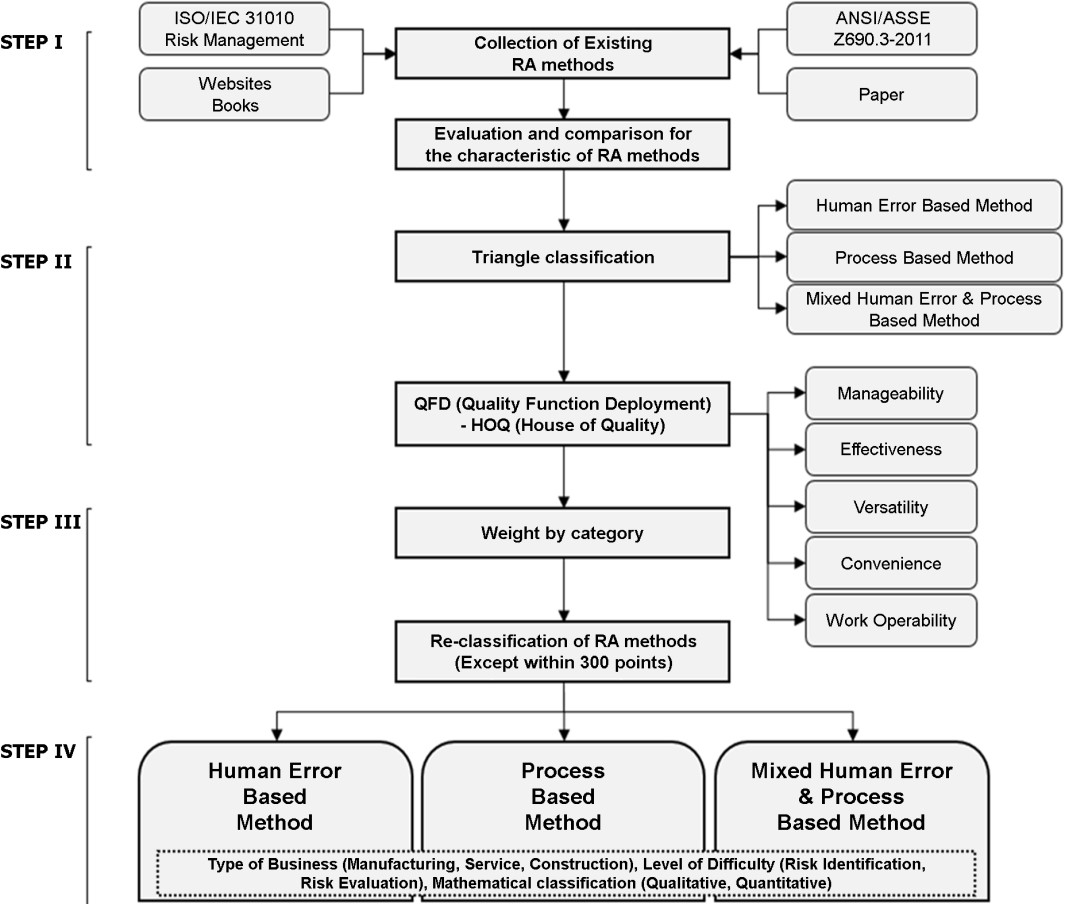

따라서 본 연구에서는 위험성평가에서 사용되는 기법들의 적용분야, 적용방법, 장 · 단점 등 기법의 세부적인 특징을 분석하여 기법별로 다음과 같은 방법으로 적용분야를 파악하고 분류하여 제시하고자 한다. 첫째, 논리적 그리고 개념적 및 이론적으로 제시되고 있는 기법들과 분야별 활용성이 높게 적용되고 있는 기법들을 Triangle classification 모형(Human Error Based Methods, Process Based Methods, Mixed Human Error & Process Based Methods)으로 분류하여 제시하였다. 둘째, 위험성평가 방법의 정량화를 위하여 앞에서 제시한 위험성평가 방법들의 Triangle classification 모형에 따른 분류 결과와 실질적인 산업재해 저감에 필요한 요구사항을 두 가지 측면으로 고려하였으며, 품질기능전개(Quality Function Deployment, QFD) 방법을 적용하여 정량적 분류 평가를 수행하였다. 마지막으로 위험성 평가의 이해도뿐만 아니라 적용성을 향상시킬 수 있도록 위험성평가를 적용해야 할 관리자 및 종사자 측면에서 사업장별 특징(업종, 규모 등)에 맞는 적합한 위험성평가 기법의 선정 방안을 제시하였다.

Figrure 1에서 제시한 바와 같이 이 연구는 총 4단계로 진행되었다. STEP Ⅰ에서는 위험성평가 기법의 수집 및 분석, STEP Ⅱ에서는 기법의 분류, STEP Ⅲ에서는 QFD를 활용한 기법의 정량화 및 재분류, STEP Ⅳ에서는 분류된 기법의 심층분석 및 활용 등을 체계적으로 구분하여 제시하였다. Figure 1에 제시한 내용에 대한 연구단계 별 보완 설명을 다음과 같이 Step 별로 구분하여 제시하였다.

STEP Ⅰ. 국제표준화기구(ISO/IEC 31010 Risk Management, ANSI/ASSE Z690.3-2011 Risk Techniques 등), 관련 Websites, 관련 서적, 관련 논문 등을 통하여 위험성평가 적용방법 및 사례들을 수집하였고, 수집된 자료를 토대로 안전전문기관, 안전업무관련종사자, 노동법률전문가, 학계전문가 등 전문가 집단 토의를 통해 각각의 위험성평가 기법의 특징, 방법, 절차 등을 분석하였으며, 또한 기법 간 비교 연구를 수행하였다.

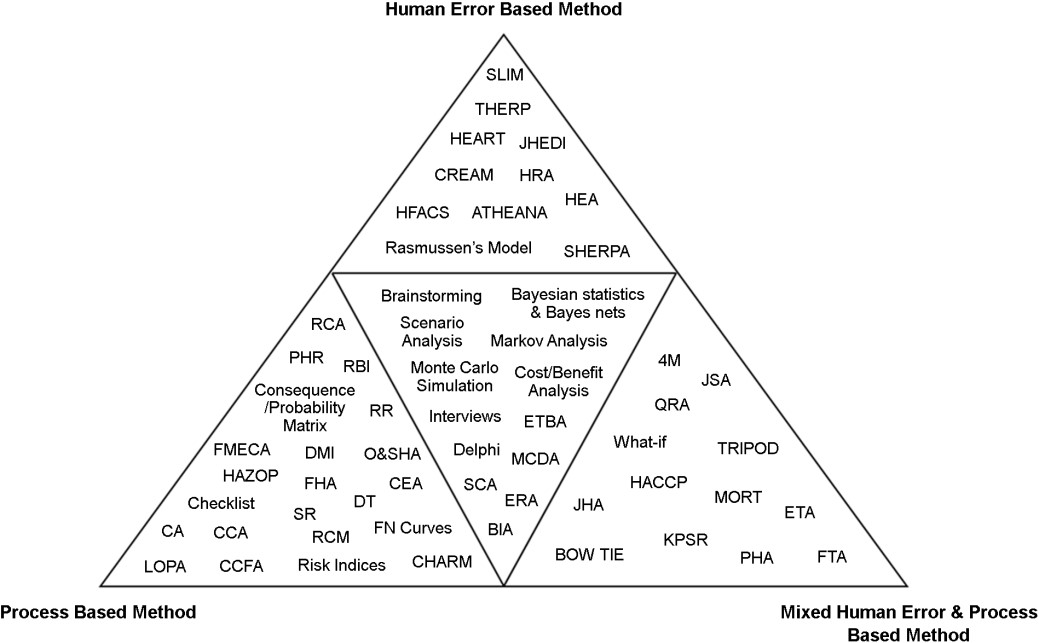

STEP Ⅱ. 수집된 위험성평가 기법들을 그 적용 특성에 따라 3가지 측면(Human Error Based Methods, Process Based Methods, Mixed Human Error & Process Based Methods)을 기반으로 분석하였고, Triangle classification 모형에 적용 가능한 분야별로 분류하였을 뿐만 아니라, 산업재해 저감에 필요한 5가지 요구사항(Manageability, Effectiveness, Versatility, Convenience, Work Operability)을 도출하였으며, 위험성평가 기법들의 특성과 산업재해 저감에 필요한 요구사항을 바탕으로 품질기능전개(Quality Function Deployment, QFD) 방법을 적용하여 위험성평가 기법과 산업재해 저감의 연관성을 정량적으로 평가하였다.

STEP Ⅲ. 위험성평가를 수행하는 관리자 및 현장작업자, 안전전문기관, 노동법률전문가, 학계전문가 등 전문가 집단 토의를 통해 5가지 요구사항 중 위험성평가를 수행 및 활용의 중요도와 적용성을 평가하였으며, 요구사항 별 가중치(weight)를 부여하여 최종적으로 산업현장에 종사하는 근로자의 안전 · 보건과 관련한 재해예방 측면에서의 중요한 기법들을 정량화하여 선별하였다.

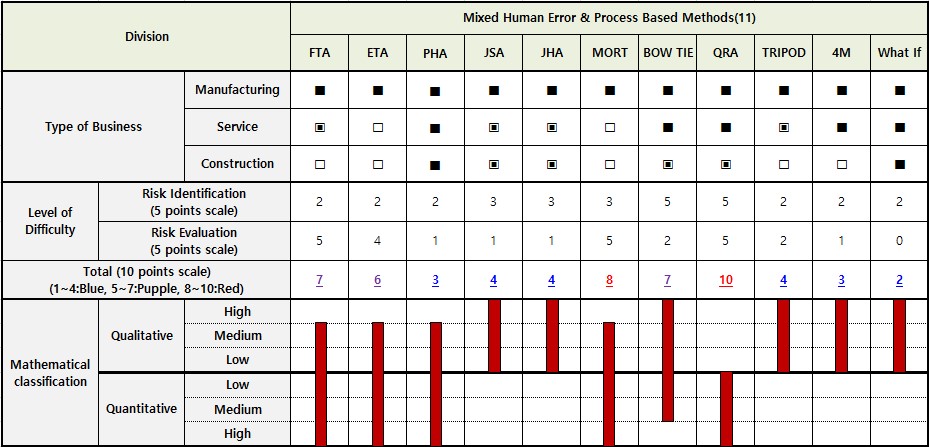

STEP Ⅳ. 재분류된 위험성평가 기법을 대상으로 업종별(제조업, 건설업, 서비스업), 분석방법(정성적, 정량적), 분석 난이도, 인적 · 조직적 오류반영 정도 등을 구분하여 평가를 수행하였다. 기법의 난이도는 Risk identification, Risk evaluation 측면에서 각각 10점 척도로 평가하여 정리하였으며, 소규모 사업장 적용성 정도, 유사방법론, 특징, 장 · 단점 또한 추가하여 제시하였다.

3.1 [STEP Ⅰ] Classification of risk assessment techniques

국제표준화기구 ISO와 파트너 IEC에 의해 공동 개발된 ISO/IEC 31010 Risk Management는 위험성평가에 초점을 맞추고 있다. ANSI/ ASSE Z690.3-2011은 위험성평가를 위한 체계적인 기법의 선택 및 적용에 관한 지침을 제공하고 있으며, 국내의 경우 안전보건공단에서 사업주가 스스로 할 수 있는 위험성평가 시스템인 '위험성평가 지원프로그램 KRAS (Korea Risk Assessment System)'를 운영하고 있다. 위험성평가의 응용분야를 고려하여 각 산업군별로 활성화되어 있거나 적용 가능한 분석 기법은 Table 1과 같이 약 59가지 정도이다(ISO/IEC 31010:2009, ANSI/ASSE Z690.3-2011, Abbassia et al., (2015), Marseguerra et al., (2006), Gressel and Gideon (1991), Forester et al., (2004), Cho and Lee (2014), Lima et al., (2017), Kirwan et al., (1997), Baybutt (2003, 2018)).

|

No |

Risk assessment technique |

|

1 |

THERP [Technique for Human

Error Rate Prediction] |

|

2 |

HAZOP [Hazard and

Operability] |

|

3 |

JSA [Job Safety Analysis] |

|

4 |

JHA [Job Hazard Analysis] |

|

5 |

FN Curves |

|

6 |

Risk Indices |

|

7 |

SLIM [Successful Likelihood

Index Method] |

|

8 |

HEART [Human Error

Assessment and Reduction Technique] |

|

9 |

HEA [Human Error Analysis] |

|

10 |

Checklist |

|

11 |

CREAM [Cognitive Reliability

Error Analysis Model] |

|

12 |

SWIFT [Structured "What

If"] or What If |

|

13 |

PHA [Primary Hazard

Analysis] |

|

14 |

ATHEANA [A Technique for

Human Event Analysis] |

|

15 |

CCA [Cause Consequence

Analysis] |

|

16 |

CEA [Cause and Effect

Analysis] |

|

17 |

HFACS [Human Factors

Analysis and Classification System] |

|

18 |

FMEA or FMECA [Failure Modes

Effects and Criticality Analysis] |

|

19 |

FTA [Fault Tree Analysis] |

|

20 |

ETA [Event Tree Analysis] |

|

21 |

JHEDI [Justified Human Error

Data Information System] |

|

22 |

Cost/Benefit Analysis |

|

23 |

Rasmussen's Model |

|

24 |

DMI [Dow and Mond Indices] |

|

25 |

Consequence/Probability

Matrix |

|

26 |

CA [Criticality Analysis] |

|

27 |

LOPA [Layer of Protection

Analysis] |

|

28 |

DT [Decision Tree] |

|

29 |

RR [Relative Ranking] |

|

30 |

HRA [Human Reliability

Analysis] |

|

31 |

PHR [Process Hazard

Analysis] |

|

32 |

MORT [The Management

Oversight & Risk Tree] |

|

33 |

RCA [Root Cause Analysis] |

|

34 |

TRIPOD |

|

35 |

4M [4M Risk Assessment] |

|

36 |

SR [Safety Review] |

|

37 |

RCM [Reliability Centered

Maintenance] |

|

38 |

Brainstorming |

|

39 |

Delphi |

|

40 |

SA [Scenario Analysis] |

|

41 |

BIA [Business Impact

Analysis] |

|

42 |

O&SHA [Operating and

Support Hazard Analysis] |

|

43 |

SHERPA [Systematic Human

Error Reduction and Predication Approach] |

|

44 |

RBI [Risk Based Inspection] |

|

45 |

CHARM [Chemical Hazard Risk Management] |

|

46 |

ETBA [Energy Trace and

Barrier Analysis] |

|

47 |

SCA [Sneak Circuit Analysis] |

|

48 |

CCFA [Common Cause Failure

Analysis] |

|

49 |

KPSR [KOSHA Process Safety

Review] |

|

50 |

HACCP [Hazard Analysis and

Critical Control Points] |

|

51 |

Markov Analysis |

|

52 |

Monte Carlo Simulation |

|

53 |

Bayesian statistics and

Bayes nets |

|

54 |

BOW TIE Analysis |

|

55 |

(Structured or

Semi-structured) Interviews |

|

56 |

ERA [Environmental Risk

Assessment] |

|

57 |

MCDA [Multi-Criteria

Decision Analysis] |

|

58 |

FHA [Functional Hazard

Analysis] |

|

59 |

QRA [Quantitative Risk

Assessment] |

3.2 [STEP Ⅱ] Triangle classification

3.2.1 Triangle classification

위험성평가 기법의 분류 기준은 정성적 및 정량적 개념으로 접근하거나, 귀납적 및 연역적으로 분석이 가능하며, 재해예방이나 현장의 규모 또는 업종별 분류 등으로 다양한 분류가 가능하다. 산업현장에는 설비, 기계 및 기구, 원재료, 가스, 증기, 분진, 건설물 등에 의한 다양한 유해 · 위험 요인과 작업자 오류에 의한 유해 · 위험 요인 등이 존재한다. 위험요인은 업종 및 공정에 따라 다르게 나타나고 종류도 다양하며, 각종 유해·위험요인에 대한 위험성평가를 실시하는 것이 현장의 근로자에게는 막연하고 어렵게 느껴질 수도 있다. 그리고 수많은 위험성평가 기법들 중 자신이 종사하고 있는 현장 및 공정에 맞는 적절한 위험성평가 기법을 선정하여 적용한다는 것은 더욱 어려운 일이라고 할 것이다. 이와 같은 적용의 현실적 어려움을 반영하여 본 논문에서는 Table 1에서 파악된 기법들을 3가지 측면(Human Error Based Methods, Process Based Methods, Mixed Human Error & Process Based Methods)으로 구분하여 Figure 2와 같이 분류하여 제시하였다.

Human Error Based Methods는 휴먼에러를 중심으로 위험요인을 도출하는 방법으로 작업자의 불안전한 행동(지식의 부족, 기능의 미흡, 태도의 불량 등)에 의해 발생할 수 있는 재해를 예방하기 위한 기법들로 분류하였다. 인간의 복잡하고 다양한 인적 요인으로 인해 휴먼에러 기반 기법들은 대체적으로 정량적인 측정이나 평가가 쉽지 않다. 초기 인간 신뢰도 분석 기법들(OAT, SLIM, MAUD, HCR 등)은 사고를 유발한 휴먼에러의 결과에만 초점을 두고 정량적 분석에 치중한 Swain의 THERP에 영향을 받았으나 사고의 근본원인의 분석에는 미흡하였다. 이후 1990년대 초 휴먼에러의 근본원인 분석에 초점을 맞춘 ATHEANA, CREAM 등의 차세대 HRA 방법론들이 제시되었고, 이후 산업별로 보다 특화된 기법들(SHERPA, HEART, SPEAR, HET, TRACEr, TAFEI 등)이 제시되었다. 근래에는 1977년 영국에서 개발된 HAZOP 기법에 Human Actions을 반영한 인간공학적 HAZOP 의미인 Ergo-HAZOP 방법론도 제시되었다(Kim, 2001).

프로세스 기반 기법(Process Based Methods)들은 시스템의 기능, 시간, 비용 등의 제약조건하에서 인원 및 설비가 당하는 상해 및 손상을 최소한으로 줄이기 위한 방법론으로써, 시스템 안전을 달성하기 위한 시스템의 계획 → 설계 → 제조 → 운용 등의 단계를 통하여 시스템의 안전관리 및 시스템 안전공학을 정확히 적용시키는 기법들로 분류하였다. 시스템적인 안전의 구축은 시스템 전체에 대하여 종합적이고 균형이 잡힌 안전성을 확보하고자 하며 과학 및 공학적 원리를 적용해서 시스템 내의 위험성을 적시에 식별하고 그 예방 또는 제어에 필요한 조치를 취함은 물론 시스템의 안전성을 명시하고 예측 또는 평가하기 위한 공학적 설계와 안전 해석의 원리 및 기법을 기초로 한다(Jeong, 2019).

Mixed Human Error & Process Based Methods들은 위의 두 가지 개념이 혼재된 형태로 프로세스와 휴먼에러를 함께 고려한 위험성평가 방법론으로 분류하였다. 앞에서 제시한 위험성평가 기법의 3가지 분류 외에 Figure 2의 삼각형 중앙에 위치한 기법들은 적용은 가능하나 산업재해 저감 측면, 적합성 및 활용성 측면에서 다소 부족한 기법들을 별도로 분류하였다.

3.2.2 QFD (Quality Function Deployment)

문헌연구를 통해 파악된 위험성평가에서 발생되는 문제점을 전문가 집단(학계 교수진, 석 · 박사과정 연구생, 안전전문기관, 노무사, 안전관련 실무자 등 약 15명으로 구성) 토의 결과를 수렴해 5가지 요구사항(관리성 (Manageability), 실효성(Effectiveness), 범용성(Versatility), 편의성(Convenience), 현장작동성(Work Operability))을 파악하였고, Table 2와 같이 요구사항 별 세부항목을 통하여 가중치(관리성 측면(6), 실효성 측면(10), 범용성 측면(2), 편의성 측면(4), 현장작동성 측면(8) 등)를 산정하였다.

|

Requirement |

Weight |

|

|

Manageability |

Ease of periodic education and training |

6 |

|

Ease of identifying risks by process |

||

|

Effectiveness of improvement and

continuous management |

||

|

Reasonable in terms of cost-effectiveness |

||

|

Quantification of risk assessment |

||

|

Appropriate evaluation cycle |

||

|

Effectiveness |

Ease of actionable improvement of risk

factors |

10 |

|

Possibility of enterprise-wide engagement |

||

|

Adequacy of reducing occupational

accidents |

||

|

Ease of evaluation of unusual tasks |

||

|

Effectiveness |

Effectiveness of reducing occupational

accidents |

10 |

|

Sufficiency of the value of disaster

prevention use |

||

|

Complexity of the procedure and

operational problems |

||

|

Versatility |

Applicability in health field such as

work environment |

2 |

|

Limitations of evaluation |

||

|

Applicability in all fields of

manufacturing/construction/service |

||

|

Applicability for small businesses |

||

|

Convenience |

Securing objectivity and credibility for

possibility and materiality |

4 |

|

Sufficiency of guidance and information

on the practice of the technique |

||

|

Ease of setting aside time to conduct

assessments |

||

|

Sufficiency in conveying meaning or

understanding |

||

|

(Advanced) Expertise Requirement |

||

|

Requires a complex document system |

||

|

Work operability |

Ease of discovering harmful risk factors

and establishing improvement measures/activities |

8 |

|

Dependence on the evaluator's

subjective thoughts or experiences |

||

|

Possibility of use in the design

manufacturing phase |

||

|

Whether or not there is a technique for

disaster prevention |

||

|

Ease of method to cope with changes in

derived risk factors |

||

|

|

||

3.3 [STEP Ⅲ] Re-classification of RA methods

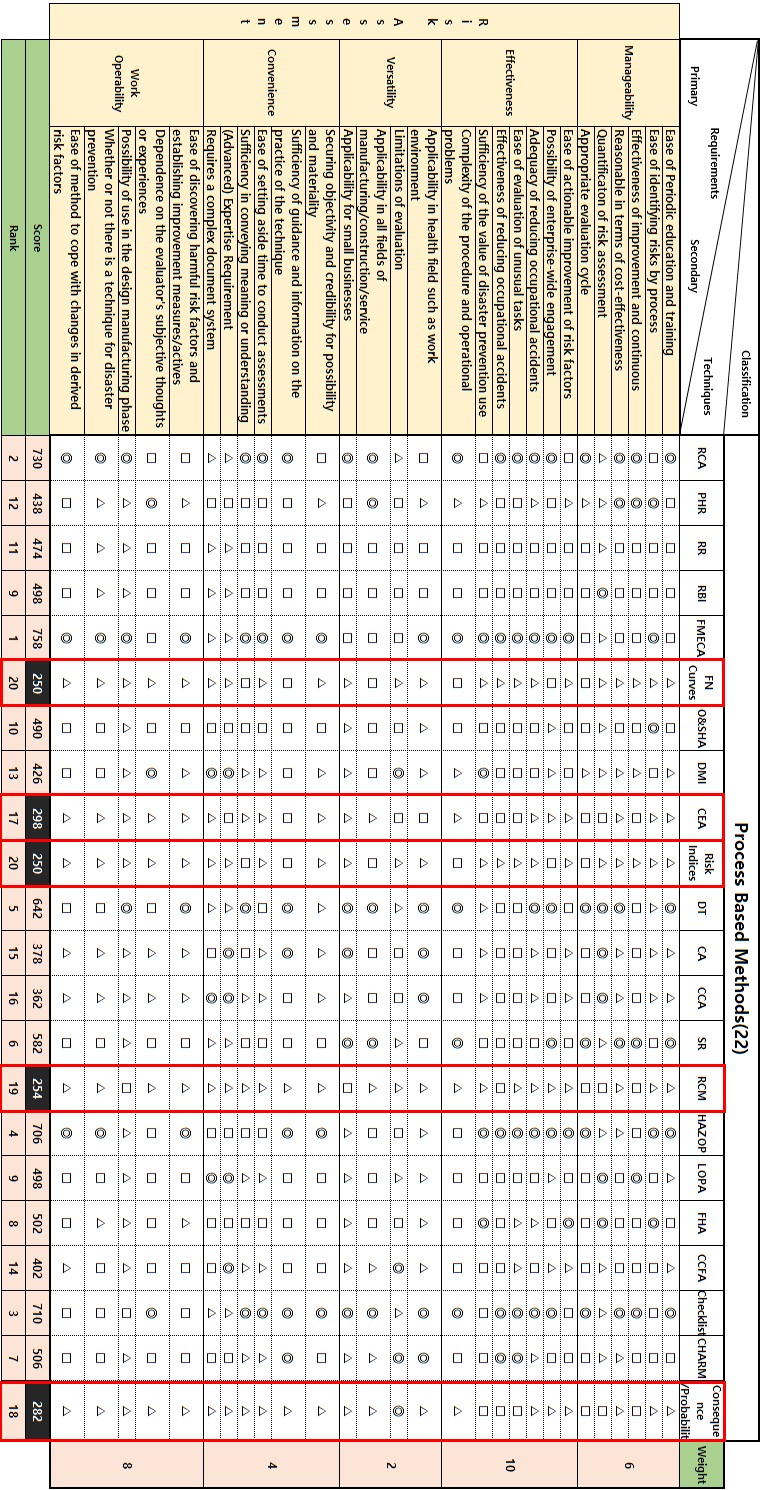

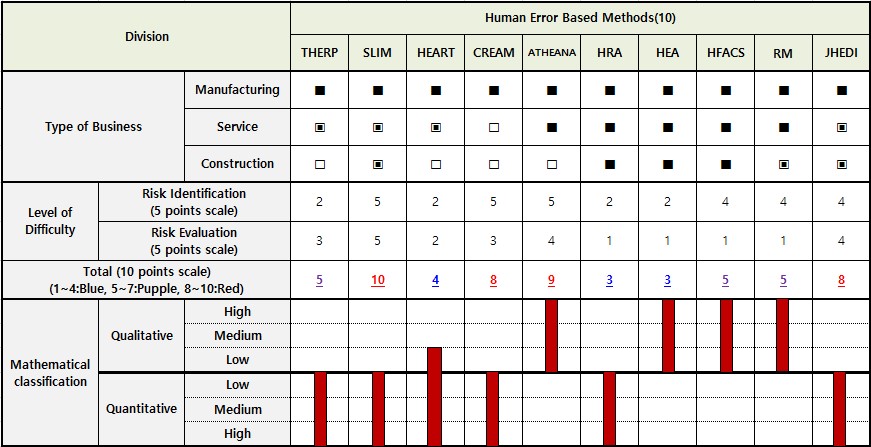

분류된 위험성평가 기법을 전문가 집단을 통해 기법의 개요(특징, 장 · 단점 등)를 파악하고, 적용절차 및 세부내용을 분석하는 한편, 기법의 분류와 적용분야 및 난이도 등을 평가하였다. 기법의 적용가능 업종(제조업, 서비스업, 건설업), 해석의 수리적 방법(정성적, 정량적), 소규모 사업장 적용가능 여부, 유사방법론, 난이도 측면 등으로 위험요소 정의(Risk identification)와 위험요소 평가(Risk evaluation)의 점수를 각각 5점 척도로 구분하여 평가하고 그 합을 도출하였다. 최종적으로 Table 2를 통해 산업현장에 종사하는 근로자의 안전보건과 관련된 재해예방 측면에서의 위험성평가 기법을 분류하기 위하여 3가지 범례(◎: 5점, □: 3점, △: 1점)를 통하여 요구사항 별 세부항목을 도식화하고, Table 2의 요구사항 별 부여된 가중치를 곱하여 최종 점수를 계산하였다. 기법의 최종 분류 점수 기준은 300점으로 설정하였는데 이는 Table 2의 세부 요구사항(Manageability의 6개 요구사항(총 180점), Effectiveness의 7개 요구사항(총 350점), Versatility의 4개 요구사항(총 40점), Convenience의 6개 요구사항(총 120점), Work Operability의 5개 요구사항(총 200점)) 별 파악된 점수와 가중치를 곱하여 합산(총점 890점)하였고 약 1/3 기준(300점)을 만족하지 못한 기법들은 탈락하는 것으로 설정하였다. 그 결과 Figure 3의 Human Error Based Methods의 경우 SHERPA 기법이 기준 점수에 미달하는 것으로 나타났다.

점수 산출과 랭킹 산정에 있어 전문가 집단의 위험성평가 기법 분석 결과, 예를 들어 SLIM 기법의 경우 특정 작업을 하는 동안 발생 가능한 휴먼에러 가능성을 평가하기 위한 기법으로 시스템 내의 오류발생 가능성을 줄이기 위한 조치를 취하면서 안전수준의 향상을 기대할 수 있는 기법이다. 위험성 식별은 전문가의 판단을 바탕으로 위험한 상황을 설정하고 그에 대한 행동요인(Performance Shaping Factors, PSF)을 결정하고 가중치를 부여한다. 위험성평가는 가중치가 부여된 PSF를 이용해 SLI(성공가능지수)를 계산하고 이를 다시 확률 수치인 인적 오류 확률(Human Error Probability, HEP)로 변환하는 프로세스를 따르는데, 체계적인 절차로 인적 오류를 정량적 수치로 평가 가능하며, 전문가가 위험성평가 과정에 참여한다. 반대로 복잡한 절차로 인해 전문가 없이는 진행이 어려우며, 현장 작업자들이 직접 수행하기에는 난이도가 높은 기법이다. 업종별(제조업, 서비스업, 건설업) 적용이 모두 가능하며 제조업의 경우 원자력, 서비스업의 경우 항공, 의료, 운송분야 등에 적용사례가 있다.

SLIM 기법의 경우, 기법 사용에 있어 안전 및 시스템 전문가의 판단을 바탕으로 설정하기 때문에 소규모 사업장에 적용하기에는 다소 무리가 있으며 유사방법론으로는 THERP, HEART와 같은 기법이 있다. 이러한 조사된 SLIM 기법의 특징을 이용하여 Table 3과 같이 요구사항 별(측정값 × 가중치) 점수를 측정하고 측정된 결과를 합산하는 방식으로 최종 점수를 도출하여 Figure 3의 QFD에 반영하고 점수 및 랭킹을 산정하였다.

|

Requirement |

Measures (*) |

Weight |

Result |

|

Manageability |

24 |

6 |

144 |

|

Effectiveness |

29 |

10 |

290 |

|

Versatility |

8 |

2 |

16 |

|

Convenience |

18 |

4 |

72 |

|

Work operability |

19 |

8 |

152 |

|

Sum |

674 |

||

|

※Measures = Manageability (5+3+5+3+5+3=24),

Effectiveness (5+5+5+5+5+3+1=29), Versatility (1+1+5+1=8), Convenience (3+3+1+1+5+5=18), Work operability (3+3+5+5=3=19) |

|||

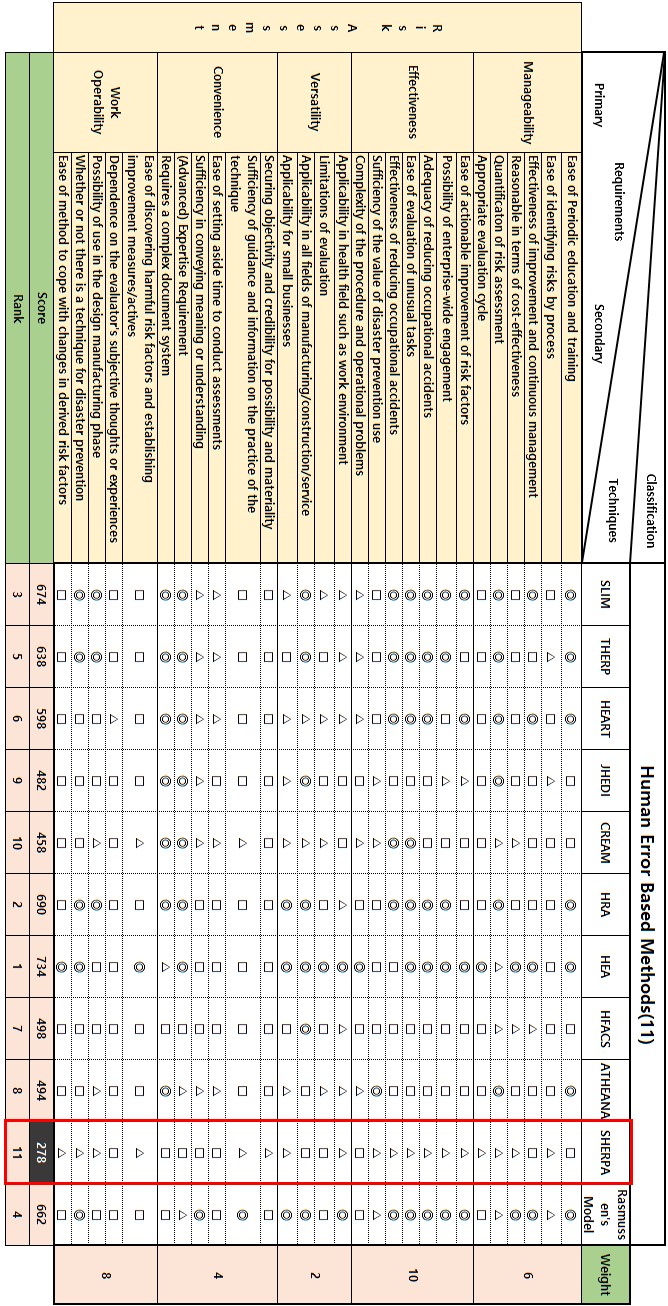

이와 동일한 방법으로 Figure 4의 Process Based Methods의 경우, FN Curves, CEA, Risk Indices, Consequence/Probability Matrix 기법이 기준 점수에 미달하였다. FN Curves (Frequency-Number of Fatalities curve) 기법의 경우 재해발생 가능성에 대해 1년 단위로 재해발생 건수를 환산하여 수치상으로 표현하게 되는데, 사고 예상 빈도와 사고로 사망하거나 부상당한 사람들의 수 사이의 관계로 표현된다. 이때 'F'는 N명 이상이 관련된 사고의 (누적) 빈도를 나타내는데 위험을 수용할 수 있는 범위, 실행할 수 있는 한 위험을 낮게 하는 범위, 수용 불가능한 범위로 구분함으로써 위험을 평가하고 위험도 감소를 위한 추가적인 조치 여부를 판단할 수 있는 기법이다. 또한 FN Curves 기법은 교육 및 훈련의 용이성이나 합리성, 지속적 관리에서는 낮은 평가를 받은 반면 평가 주기 측면에서는 적절한 기법으로 평가되었다. 효과성 측면에서는 전사적 참여 가능성이나 운영상의 문제는 보통 수준이었으나, 절차의 복잡성이나 위험요소의 실행 가능한 개선 용이성, 비정상작업에 대한 평가 용이성, 그리고 작업환경 등 건강분야 적용 가능성과 소기업에 대한 적용 부분 등 범용적 측면 등이 전반적으로 낮게 평가되었다. 그리고 FN Curves는 Risk Indices 기법과 같이 총 250점으로 프로세스 기반 기법 중 가장 낮은 점수를 차지하였다. CEA 기법은 효과성 측면은 전반적으로 적절한 것으로 나타났으나 관리성이나 편의성 부분에서 낮게 평가되었고, 현장작동성 측면에서 평가자의 주관적인 생각이나 경험에 의존도가 높은 것으로 나타났다. Consequence/Probability Matrix 기법 역시 효과성은 보통 수준이었으나 현장작동성이나 편의성, 범용적 측면에서 다소 낮게 평가되었다.

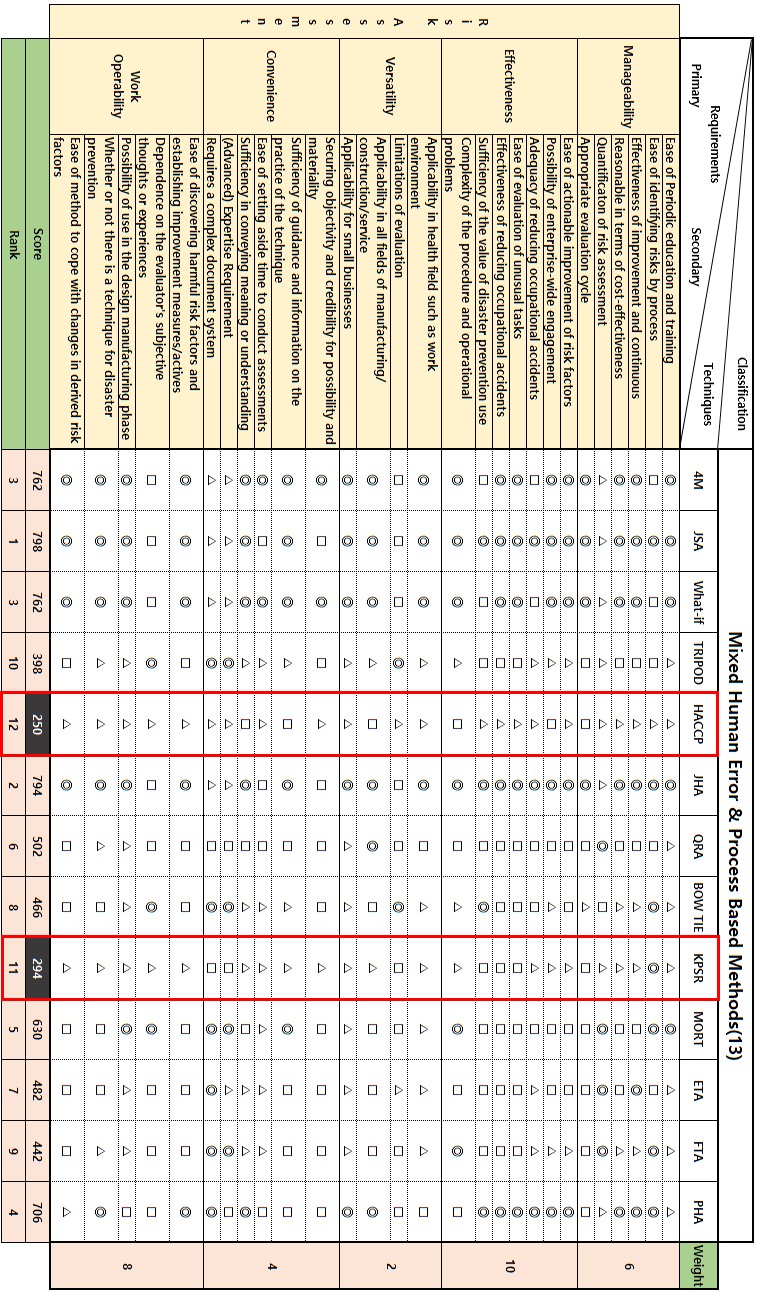

Figure 5에 제시한 바와 같이 Mixed Human Error and Process Based Methods는 HACCP 기법과 KPSR 기법이 기준 점수에 미달하여 최종 재분류된 기법에서 제외되었다. KPSR 기법은 공정안전분석(KOSHA-Process Safety Review)으로 운전중인 공정의 잠재된 위험을 파악하고 사전에 위험을 방지 및 제거하기 위한 기법이다. PSM (Porcess Safety Management) 대상 사업장에서 최대 4년 내 정기적으로 실시하는 것으로, 운전경험 관점에서 수행하는 정성적 평가 기법이며 검토 구간(node)으로 나누어 누출, 화재/폭발, 상해, 공정트러블 4개 분야에 대해 위험도를 검토하여 개선대책을 세우게 된다. 세부적인 절차로 대상공정을 선정하고 평가팀을 구성하여 자료를 수집하게 되는데 설계자료 및 운전절차 지침, 공정안전보고서, MSDS 등에 대한 자료 수집 및 예비회의 등 결정된 Node 순서에 따라 평가를 수행하게 된다. KPSR 기법은 관리적 측면에서 프로세스별 리스크 식별이 상당히 용이하고 평가 주기가 적절한 기법으로 평가되었다. 효과성 측면에서도 산업재해의 감소 및 비정상작업에 대한 평가, 재해 감소의 적정성에도 높은 평가를 받았으나 잘차의 복잡성과 운영의 어려움에 있어서 낮은 평가를 받았다. 관리적인 측면에서 적합한 기법이나 현장 근로자 측면에서 전문성이 요구되고 의미 또는 이해 전달이 충분하지 못하다는 측면에서 현장작동성은 낮은 것으로 평가되었다. HACCP 기법의 경우 산업재해 저감을 위한 기법 측면이 아닌 식품안전관리 인증 기준으로 병원성 미생물 등 생물학적, 화학적, 물리적 위해요소 및 중요관리점을 공정이나 단계별 중점관리하는 기법이다. 산업재해 저감과 관련한 각각의 요구사항에 부합되는 측면에서 비효율적으로 판단되어 전체 요구사항에서 전반적으로 낮게 평가되었다.

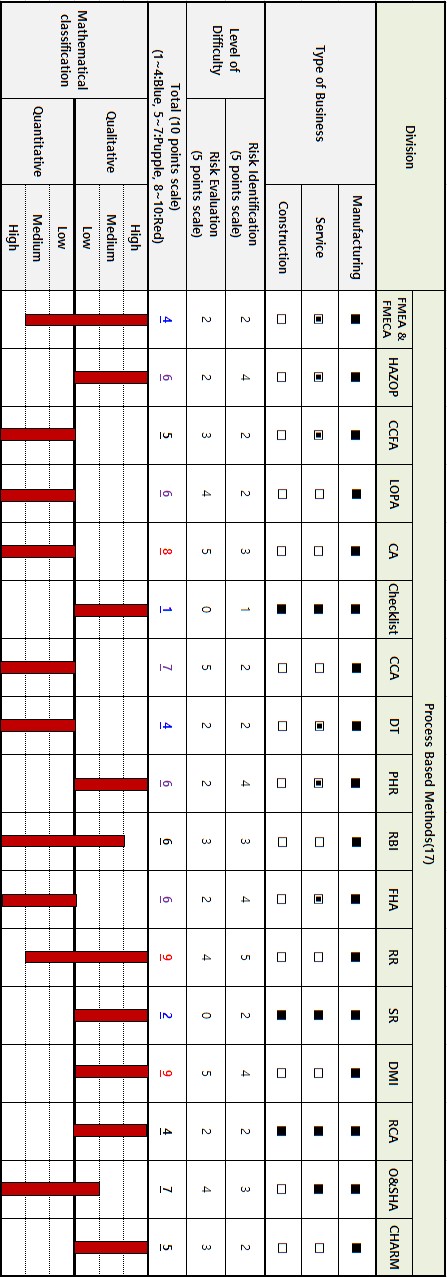

3.4 [STEP Ⅳ] Risk assessment in-depth analysis result

재분류된(Except within 300 points) 위험성평가 기법을 업종별(제조업, 건설업, 서비스업), 분석방법(정성적, 정량적), 분석 난이도, 인적 · 조직적 오류반영 정도 등 각각의 분석된 기법을 Triangle classification 영역별로 비교 및 가독성을 높이기 위해 Figures 6, 7, 8과 같이 정리하였다.

3.4.1 Human Error Based Methods

Human Error Based Methods는 Figure 6과 같이 총 10개의 기법으로 분류하였다. 업종별로는 제조업에서 모든 기법이 사용 가능한 것으로 파악되었고, 건설업보다는 서비스업에 적용하면 효과적인 것으로 나타났다. 기법의 난이도 측면에서는 HRA, HEA, HEART 등이 적용하기 쉬운 기법으로 분류되었으며, 반대로 SLIM, ATHEANA, CREAM, JHEDI 등은 적용하기 어려운 것으로 분석되었다. Mathematical classification 측면에서는 정성적, 정량적 기법들이 고르게 나타났으며, 정량적이면서도 일부 정성적으로 사용 가능한 기법은 HEART 기법으로 나타났다.

3.4.2 Process Based Methods

Process Based Methods는 Figure 7과 같이 총 17개의 기법으로 분류하였는데, 모든 기법이 제조업에서 사용 가능한 것으로 파악되었으며, 건설업보다는 서비스업에 적용하면 보다 효과적인 것으로 나타났다. 기법의 난이도 측면에서는 Checklist 기법이 가장 쉬운 방법으로 분류되었고, SR, FMEA (FMECA), RCA, DT 등의 기법들은 비교적 쉬운 방법으로 평가되었으며, DMI, RR, CA 기법들은 다소 어려운 방법으로 평가되었다. Mathematical classification 측면에서는 정성적, 정량적 기법들이 고르게 나타났으며, 정량적이면서도 일부 정성적으로 사용 가능한 방법으로는 FMEA (FMECA), RBI, RR, O&SHA 기법 등이 선정되었다.

3.4.3 Mixed Human Error & Process Based Methods

Mixed Human Error & Process Based Methods는 Figure 8에 제시한 바와 같이 총 11개의 기법으로 분류하였다. 앞에서 제시한 기법과 마찬가지로 모든 기법이 제조업에서는 사용 가능한 것으로 파악되었고, 건설업보다는 서비스업에 적용하면 효과적인 것으로 나타났다. 기법의 난이도 측면에서는 What-if, 4M, PHA 등은 쉬운 기법들로 분류되었고, QRA는 적용하기 가장 어려운 기법으로 분류되었다. 그 외 BOW TIE, MORT, FTA 기법 등은 상대적으로 적용하기 어려운 것으로 나타났으며, 기타 기법들은 대체로 사용하기 평이한 수준으로 나타났다. Mathematical classification 측면에서는 타 분류와는 다르게 정량적이면서 정성적으로 사용 가능한 기법들(FTA, ETA, PHA, MORT)이 많았으며, 반대로 정성적이면서 정량적으로 사용할 수 있는 기법은 BOW TIE 기법이 선정되었다.

본문에서 제시한 많은 문헌들을 통하여 볼 때, 위험성평가는 산업현장에서 발생하는 다양한 종류의 산업재해 발생율을 감소시키는 효과적인 방법으로 알려져 있지만, 위험성평가를 효과적으로 실행하기 위해서는 산업현장의 특성에 맞는 적절한 기법을 선정하는 과정이 필요하다고 할 것이다. 이러한 실질적인 문제에 대한 보완 및 해결 방안을 제시하기 위해 본 연구에서는 기존 문헌에서 제시된 위험성평가 기법들을 산업재해 예방 효과적 측면들을 고려하여 분석하고 분류하였으며, 분석한 각 기법들의 효과적 적용을 위하여 기법별 적합한 업종을 평가하고 분류하였으며, 전체 산업의 대부분을 차지하는 소규모 사업장에 적용 가능한 기법들을 파악하여 제시하였고, 각 기법들의 난이도와 특징을 체계적으로 분석하고 분류하여 제시하였다.

또한, 본 연구에서는 기존의 부분적인 문헌 연구와는 달리 위험성평가 기법을 적용한 문헌(국제표준화기구, 저서, 논문, 등)을 가능한 많이 검토하고, 검토된 방법을 3가지 측면(Human Error Based Methods, Process Based Methods, Mixed Human Error & Process Based Methods)에서 체계적으로 분류하였으며, 위험성평가 기법의 적용성 향상을 위하여 다향한 측면(업종, 난이도, 정성/정량, 등)에서 전문가 평가 결과를 제시하였다. 따라서 본 연구에서 제시한 기법별 평가 결과를 토대로 향후 특정 업종 및 규모 등을 포함한 상황에 맞는 위험성 평가 기법의 선정에 도움을 줄 것으로 기대하며, 산업현장에서 손쉽게 현장의 특성에 적합한 기법을 선정하여 보다 효과적인 위험성평가를 실시할 수 있을 것으로 기대한다. 특히, 법적으로 안전관리자가 없는 소규모 사업장들에서도 업종 및 난이도를 바탕으로 보다 쉽게 위험성평가 기법을 선정하여 수행하는데 도움을 줄 수 있으며, 소규모 사업장의 산업재해 감소에 기여할 수 있을 것으로 기대한다.

References

1. Aalipour, M., Ayele, Y.Z. and Barabadi, A., Human reliability assessment (HRA) in maintenance of production process: A case study, International Journal of System Assurance Engineering and Management, 7(2), 229-238, 2016.

Google Scholar

2. Abbassia, R., Khan, F., Garaniya, V., Chai, S., Chin, C. and Hossain, K.A., An integrated method for human error probability assessment during the maintenance of offshore facilities, Process Safety and Environmental Protection, 94, 172-179, 2015.

Google Scholar

3. ANSI/ASSE Z690.3-2011, ANSI/ASSE Z690.3-2011 Risk Assessment Techniques.

4. Baek, J.B., Research on measures to improve Risk Assessment, [KOSHA] Korea Occupational Safety and Healthy Agency-Occupational Safety and Health Research Institute, 2015.

5. Baybutt, P., Major hazards analysis: An improved method for process hazard analysis, Process Safety Progress, 22(1), 21-26, 2003.

Google Scholar

6. Baybutt, P., On the completeness of scenario identification in process hazard analysis (PHA), Journal of Loss Prevention in the Process Industries, 55, 492-499, 2018.

Google Scholar

7. Cho, K.S. and Lee, C.H., A study on risk assessment model for occupational health and safety management system-focused on organization using chemical material, Journal of The Korea Safety Management & Science, 16(4), 1-9, 2014.

Google Scholar

8. Forester, J., Bley, D., Cooper, S., Lois, E., Siu, N., Kolaczkowski, A. and Wreathall, J., Expert elicitation approach for performing ATHEANA quantification, Reliability Engineering & System Safety, 83(2), 207-220, 2004.

Google Scholar

9. Gressel, M.G. and Gideon, J.A., An overview of process hazard evaluation techniques, American Industrial Hygiene Association Journal, 52(4), 158-163, 1991.

Google Scholar

10. HSE, Health and Safety at Work, United Kingdom. https://www.hse.gov.uk/

11. ISO/IEC 31010:2009, ISO/IEC 31010:2009 Risk Management-Risk Assessment Techniques.

12. Jeong, J.S., Industrial safety engineer-system Risk Analysis, 2-73, 2019.

13. Jung, D.Y., A study on problems and improvement of domestic risk assessment, Department of Safety Engineering, Seoul National University of Science and Technology, 2019.

14. Kang, J.K. and Ahn, Y.H., A study on the practical application of risk assessment for Korea manufacturing industry, Korea Safety Management & Science, 163-168, 2017.

15. Kim, I.S., Human reliability analysis in the man-machine interface design review, Annals of Nuclear Energy, 28(11), 1069-1081, 2001.

Google Scholar

16. Kirwan, B., Kennedy, R., Taylor-Adams, S. and Lambert, B., The validation of three human reliability quantification techniques—THERP, HEART and JHEDI: Part ii—Results of validation exercise. Applied Ergonomics, 28(1), 17-25, 1997.

17. KOSHA, Korea Occupational Safety and Health Agency. https://www.kosha.or.kr/

18. Kwak, M.A., Self-management of harmful risk factors (Risk Assessment) awareness attitude survey and pilot project performance evaluation, [KOSHA] Korea Occupational Safety and Healthy Agency-Occupational Safety and Health Research Institute, 2012.

19. Lee, K.C., Lee, J.H., Yi, B.J. and Yoo, S.W., A study on the system safety assessment of aircraft, Journal of Applied Reliability, 7(2), 89-100, 2007.

Google Scholar

20. Lima, C.S.C., Reis, M., Schnitman, L. and Lepikson, H., Functional FMECA method applied to autonomous underwater vehicle development, OCEANS 2017-Anchorage, 18-21, 2017.

Google Scholar

21. Marseguerra, M., Zio, E. and Librizzi, M., Quantitative developments in the cognitive reliability and error analysis method (CREAM) for the assessment of human performance, Annals of Nuclear Energy, 33(10), 894-910, 2006.

Google Scholar

22. OSHA, Occupational Safety and Health Administration. https://www.osha.gov/

PIDS App ServiceClick here!