eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

Kwang Ock Cho

, Jae Hee Park

10.5143/JESK.2025.44.1.61 Epub 2025 March 06

Abstract

Objective: The purpose of this study is to survey PSM managers and workers about how work procedures are written and utilized when performing maintenance work at PSM targeted workplaces, and what kind of procedures workers would like to see in the actual workplace. The purpose is to find out how to improve them.

Background: The importance of safety management is becoming more prominent in PSM workplaces that handle chemicals in large quantities, but most of the major industrial accidents are related to procedures, such as failure to prepare work procedures, inconsistency with the site, and failure to comply with procedures. However, until now, there is a lack of research on how to prepare work procedures to help prevent human errors.

Method: In this study, 36 PSM managers were asked how they write and use maintenance work procedures in their PSM operations in July 2024, and 43 maintenance workers were asked how they would like the procedure to be written.

Results: It was confirmed that there was a difference between the factors included in the procedure to aid workers' cognition, as determined by the company, and the factors that workers wanted to be included, with a p-value of 0.059 at a significance level of 0.1.

Conclusion: Workers perform their jobs according to work procedures, but accidents are constantly increasing due to improper procedures. Therefore, it is necessary to create maintenance work procedures that are easy for maintenance workers to read and understand.

Application: The procedures should identify important parts with symbols, provide photographs and drawings of the workpiece, and provide information on process safety measures to be taken before work is performed. In addition, written procedures should be reviewed by workers and continually improved.

Keywords

Human error Work procedure PSM Cognitive psychology

우리나라는 중대재해가 발생하였을 때 실질적인 사업주를 처벌하도록 하는 「중대재해 처벌에 관한 법률」 (이하 「중대재해처벌법」이라 한다.)이 2022년 1월 27일 본격 시행되어, 이제 기업 최고경영자도 안전보건에 지대한 관심을 갖게 되었다. 중대재해처벌법은 실질적인 대표(owner)가 사업장의 안전보건에 관한 투자에 소극적임에 따라 중대재해가 끊이지 않는다는 고용노동부의 판단에 따라 시행된 법이다(Ministry of Employment and Labor, 2021). 이 법은 사업장에서 노무를 제공하는 자가 사망이나 부상을 당하는 경우 외에도, 사고로 인해 인근 주민이 사망이나 부상이 발생한 때에도 적용된다. 따라서, 사업장 내 사고로 인해 인근 지역 주민에게도 피해를 유발할 수 있는 유해화학물질에 의한 사고 예방도 최고경영자의 경영 목표 중 하나가 되었다.

이러한 유해화학물질에 의한 화학사고를 예방하기 위하여 고용노동부는 공정안전관리(PSM, Process Safety Management) 제도를 1995년 「산업안전보건법」 제49조의 2항(공정안전보고서의 제출 등)으로 신설하면서 시행하였고, 최근 전면 개정된 「산업안전보건법」에서는 제44조로 변경 시행 중이다. PSM은 유해화학물질을 취급하는 사업장에 대한 안전보건공단의 인허가 과정을 통해 해당 시설의 안전한 설계, 설계대로 설치, 설치 후에는 안전한 설비 운영을 위한 안전운전계획을 확인한다. 해당 시설을 운영하는 단계에서는 이행 상태를 평가하여 사업장에 등급을 4단계(P, S, M+, M-)로 부여하여 등급에 따라 차등관리하고 있다. 고용노동부는 전국을 크게 7개 권역으로 구분하여 각 권역 별로 중대산업사고예방센터를 두어 PSM 사업장을 관리하고 있다. 2022년 12월 말 기준 전국 2,163개 PSM 사업장을 고용노동부와 안전보건공단이 각각 점검 · 감독과 컨설팅의 역할을 분담하고 있다(Table 1). 또한, 매 분기마다 각 PSM 사업장에서 발생하는 위험작업을 관리하는 위험경보제를 시행하고 있다.

이런 제도를 통해 PSM 사업장의 안전을 확보하려 노력하고 있으나, 유해화학물질을 취급하는 PSM 대상 사업장의 사고는 끊이지 않고 발생하고 있다. 피해 규모가 컸던 주요 사고 사례는 다음과 같으며, 2022년 발생한 권역별 중대산업사고는 Table 1과 같다(Ministry of Employment and Labor, 2023).

|

Division |

Total |

Metropolitan |

Gyeongnam |

Gyeongbuk |

Jeonnam |

Jeonbuk |

Chungnam |

Chungbuk |

|

Number of |

2,163 |

617 |

434 |

256 |

201 |

153 |

298 |

204 |

|

Major industrial |

19 |

3 |

7 |

3 |

2 |

1 |

1 |

2 |

|

Number of |

6 |

1 |

4 |

0 |

0 |

0 |

0 |

1 |

|

Number of |

53 |

20 |

22 |

3 |

2 |

1 |

1 |

4 |

2013년 3월, 여수 OO산업에서 고밀도 폴리에틸렌을 저장하는 사일로(silo) 내부 2층에서 정비보수 작업 중에 용접 불티에 의한 폭발사고가 발생하여 6명이 사망하고 11명이 부상을 입었다(Seo et al., 2020).

2019년 5월, 충남에 소재한 SM (Styrene Monomer) 생산공장에서 혼합 잔사유(mixed residual oil) 저장탱크에 과압(over pressure)이 발생하여 SM이 대량으로 누출되어 인근 주민을 포함한 3,600명이 병원 진료를 받았다(KOSHA, 2020).

2019년 8월, 충북에 소재한 화장품 원료 제조공장에서 반응 폭주에 의해 다량의 인화성 증기가 누출되어 미상의 점화원에 의해 폭발하여 1명이 사망하고 8명이 부상을 입었다(KOSHA, 2020).

우리나라 경제의 중요한 축을 담당하고 있는 플랜트 산업 현장 특히, PSM 대상 사업장은 해당 설비를 한번 설치하면 장기간 운영함에 따라 노후화된 시설은 사고에 노출되기 쉬운 위험성을 항상 내포하고 있다. 최근 국내 산업단지에서 지속적으로 발생하는 중대산업사고로 인해 노후 산업설비에 이목이 집중되고 있는데, 2017년부터 2022년 5월까지 산업단지에서 발생한 중대산업사고 중 약 70%가 최초 가동 후 40년 이상 경과한 노후 산업단지에서 발생하고 있다(News1, 2022.09.23). 실제 우리나라 3대 석유화학단지인 울산산업단지는 1962년, 여수산업단지는 1967년, 대산산업단지는 1988년에 준공되어 운영되고 있어 상당히 노후화되었음을 알 수 있다. 국내 발전설비 또한 노후화가 심각한 수준으로 진행되고 있다. Park (2015)은 2018년 시점을 예상해 기준 국내 발전설비 183대 중 102대가 가동 후 20년이 경과해 노후 발전소 비율은 55.7%에 달한다고 하였다. 이런 산업설비는 건설 당시에는 최신의 시스템을 적용하였더라도 시간이 지나면 노후 설비가 되고, 막대한 비용으로 인해 한 번에 최신 시스템으로 교체도 어렵다. 또한, Nakata (2023)는 부분적 보수를 통해 업그레이드를 할 수도 있지만, 버그(bug) 발생에 대한 검증이 어려워 노후 설비를 계속 사용하는 레거시 시스템(legacy system)이 현재 휴먼에러를 유발할 수 있는 잠재적 원인이 될 수 있다고 하였다. 따라서, 이런 노후 설비를 운영하는 사업장은 상대적으로 사고의 위험성이 높으므로, 사전 예방정비작업 등이 매우 중요하다. 이때 정비작업 과정에서의 휴먼에러를 예방하기 위해서는 정확한 작업절차서 작성과 철저한 절차의 준수가 요구된다.

중대산업사고는 물론 산업재해의 주요 원인이 휴먼에러에 기인한다는 것은 관련 많은 선행 연구의 공통적인 결론이다. Shin (2014)은 산업재해의 70~80%가 휴먼에러로 인해 발생하고 있다고 하였고, 항공 분야 연구에서 Seo (2007)는 우리나라 항공기 사고의 88.9%, 일본 소형 항공기 사고의 85%, 세계 민간 항공기 사고의 50% 이상이 휴먼에러에 의해 발생하였다고 하였다. 철도 분야에서 Kim (2018)은 2011~2016년에 발생한 철도사고의 원인을 분석한 결과 인적 요인이 96.7%를 차지한다고 하였다. Yong (2015)은 국내 화학사고를 분석한 결과 사고 원인의 26%가 부적절한 행동 및 작업으로 발생하였고, 그 중에서도 작업 및 운전의 실수가 65%를 차지한다고 하였다. Hong and Park (2016)은 제조업에서 발생하는 사고 중 70%가 절차 등 규정 위반(violation)과 관련하여 발생했다고 하였다. 특히, Park et al. (2018)은 2009~2013년에 발생한 PSM 사업장의 중대산업사고 81건을 분석한 결과 작업자의 실수가 78%나 차지했다고 하였다. 이런 휴먼에러에 기인한 사고 예방을 위하여 플랜트 산업에서는 자동제어시스템을 대폭 적용하고 있지만, Shin (2014)은 자동화 장치에 의존도가 높아짐에 따라 작업자의 능력은 점차 떨어지는 현상이 나타나기도 하기 때문에 휴먼에러 예방의 근본적인 해결책이 될 수 없다고 하였다. Lee (2016)는 특정 분야나 지역적인 휴먼에러가 인접한 영역에 통제 불가능한 영향을 미치는 휴먼에러 영향의 비가역성(irreversible)을 드러내는 경우가 많아지고 있다고 하였다. 따라서, 한 번의 사고로 광범위한 지역에 피해를 유발하는 중대산업사고를 예방하기 위해서는 지속적인 휴먼에러 저감 활동이 시도되어야 한다.

사고 원인의 중심에 있는 휴먼에러는 근로자의 인지나 주의력 등 인지심리적 요소가 근본적 원인이 될 수 있다. 따라서, 휴먼에러 연구를 위해서는 심리학 특히, 인지심리학적 측면의 연구가 필요하다. 하지만, 그와 관련한 선행 연구는 활발하게 이루어 지지 않은 것으로 보인다. Hahn (2003)은 인간을 연구하는 심리학이 안전 체계를 구축하는 데 기여할 수 있는 영역이 많기 때문에 안전 체계의 모든 단계에서 심리학자가 감당해야 할 책임이 막중하다 하였다. 또한, 안전심리학자들이 사회 수준의 안전관리 체계를 구성하고 운영하는 일에서도 전문지식을 활용해야 한다고 하였다. Kim and Lee (2022)는 최근에 산업재해 원인으로 휴먼에러가 중요한 원인으로 고려되고 있어 심리학이 안전에 대한 역할을 해야 할 시기라고 하였다. Cho and Park (2023)은 발전소 운전원을 대상으로 한 실험연구 결과 호손 효과(Hawthorne effect)를 유발하는 심리적 요소를 활용하면 위반(violation) 행동을 획기적으로 감소시킬 수 있다고 하였다. Kee (2002)는 물리적인 조치로 하는 안전관리 방법이 한계에 다다르며, 재해 예방을 위해서는 인간행동 유발요인에 대한 대처의 필요성이 인식되고 있다고 하였다. 이를 위해 안전공학과 심리학의 융합학문인 안전심리학이 안전에 적용되기 시작했다고 하였다.

인간이 감각기관을 통하여 받은 자극을 실행으로 반응하기까지의 과정을 일종의 정보를 처리 과정으로 해석하는 Wickens (1992)의 인간 정보처리 모델에서 인지행동은 인간이 자극을 감각하고 지각하여 인지(의사결정)와 실행계획 및 반응하는 단계에서는 작업자의 주의력을 필요로 한다. 주의력이 부족하게 되면 입력된 정보를 감각만 할 뿐 의사결정에 활용할 수 없다. 인간은 주의를 기울이지 못할 때, Simons and Levin (1998)의 "보이지 않는 고릴라" 실험처럼 입력된 정보를 알아차리지 못하는 변화맹(change blindness)을 유발하게 된다. 이는 사업장에서 작업절차서를 작성함에 있어서 작업자의 주의를 집중할 수 있는 어떤 조치가 요구되는 이유이기도 하다.

휴먼에러는 인간의 주의 집중이 부족한 경우 발생하게 된다. Kee (2002)는 작업자의 본래적 결함, 의식의 우회, 경험 부족, 미숙련, 심신 피로 등이 내적 원인이 되어 부주의가 유발되기 때문에 작업자의 내적 원인을 어떻게 통제할 것인지가 중요하다고 하였다. Lee (2014)는 휴먼에러의 기본 원인은 인간 특유의 약점과 그 특성이 동요되기 쉬운 성질이기 때문이며, 의사결정 과정에서 심리적 요소가 휴먼에러를 유발하는 가장 큰 원인이라고 하였다.

산업 현장에서 근로자가 작업을 수행할 때 사용하는 작업절차서는 근로자의 주의를 집중시키거나 인지를 향상시키는 방향으로 작성되어야 하지만 현실은 단지 작업에 대한 정보의 전달 수단으로 이용되는 것이 현실이며, 이런 정보의 전달도 정확하게 하지 못하는 경우가 지배적이다. KOSHA (2020)는 화학사고 사례 연구에서 중대산업사고가 발생한 사업장 중에는 과거에 동일한 사고가 발생했음에도 작업절차서를 개정하지 않거나, 작업절차서와 현장의 조건이 불일치하거나, 작업절차서를 작성조차 하지 않는 경우도 있다고 하였다. 그 외에도 절차서에 최신의 정보를 반영하였더라도, 변경된 작업절차를 따르지 않고 작업을 실시하다 사고가 발생하기도 한다고 하였다.

작업절차에 관한 선행 연구에서도 Lee (2015)는 기업은 재무성과가 나타나는 분야에 투자를 집중하고 안전을 위한 절차서 등은 문서관리 차원에 치중하고 있다 하였다. Gal (2014)은 국내 제조업 전반에 걸쳐 사업장 작업안전관리 실태조사 결과 작업절차서가 서류 등의 형식적인 파일로만 비치된 경우가 대부분이었으며, 작업의 표준이나 교육훈련의 지침으로 활용도는 매우 낮은 실정이라고 하였다.

작업절차서는 작업을 직접 수행하는 근로자가 이용하는 문서로써, 근로자가 쉽게 읽고 인지할 수 있도록 하는 조치가 필요하다. 하지만, Lee et al. (2008)은 원자력 발전소에서 사용되는 절차서 72건의 사례를 분석한 결과 절차서의 가독성과 명시성에서 여러 가지 문제점이 발견되었다고 하였다. Matsubara et al. (2016)은 작업자는 절차서를 이용하여 작업을 실행하는데, 절차서가 미흡한 것을 원인으로 발생하는 사고가 지속적으로 늘고 있다고 하였고, 또한, 원자력이나 석유정제 사업장 등 플랜트 현장에서 절차서의 미비로 인해 발생한 사고를 분석한 결과 작업절차에 필요한 사항의 기재가 누락되는 등 정보의 누락이 가장 많았다고 하였다. Sakuda (2016)는 유지보수 작업자는 절차서에 있는 정보를 읽고 해석하여 자신의 경험과 기술을 기반으로 작업을 구체적으로 이미지화하고 작업하는 단계로 진행하기 때문에 작업자의 인지행동을 적절하게 지원한다면, 절차서의 잘못된 해석과 오(誤)작업 등의 인적오류를 감소시키는 효과가 있다고 하였다. 선행 연구에 비추어 볼 때 작업절차서는 핵심적인 유해위험요소가 누락되는 것을 방지하기 위해 사전에 위험성평가를 실시하고 그 내용을 반영해야 하며, 근로자가 쉽게 읽고 인지할 수 있도록 해야 한다.

따라서, 본 연구에서는 PSM 사업장을 대상으로 작업절차서 작성 방법과 활용 정도를 확인하고, 특히, 정비작업 근로자가 절차서를 쉽게 인지하기 위해 무엇을 원하고 있는지 설문조사를 통해 확인하고자 한다. 또한, 사업장에서 작업절차서에 현재 조치하고 있는 사항과 근로자 요구사항 간의 차이를 알아보고 휴먼에러 예방을 위한 인간공학적 작업절차서 작성 방안을 제안하고자 한다.

2.1 Survey

본 연구의 설문조사는 PSM 담당 안전관리자와 해당 PSM 사업장에서 정비 업무를 담당하는 근로자를 대상으로 했다. PSM 담당자는 권역별 각 공정안전협의회 회원들의 SNS 게시판에 설문의 목적을 설명하고 Google 설문지 Link를 게시하여 수행하였다. PSM 사업장의 근로자는 해당 사업장의 PSM 담당자를 통하여 개인 휴대폰으로 Google 설문지 Link를 발송하여 참여하도록 요청하여 진행하였다. 설문조사 기간은 2024년 7월 23일~7월 31일까지 9일간 진행하였다.

PSM 담당 안전관리자 대상 설문은 모두 5개 부문 25문항으로 구성하였다.

1. 응답자와 소속 조직에 대한 내용(4문항)

2. 절차서 작성과 운영 현황(6문항)

3. 정비작업절차서 작성 방법(3문항)

4. 정비작업절차서 활용과 교육(7문항)

5. 정비작업절차서 제공 방법(5문항)

PSM 사업장 정비작업 근로자 대상 설문은 3개 부문 15문항으로 구성했다.

1. 응답자와 소속 조직에 대한 내용(2문항)

2. 정비작업절차서 사용과 문제점(8문항)

3. 정비작업절차서 제공 방법(5문항)

2.2 Sample statistics

설문에 PSM 담당자는 36명이 응답하였다. 응답한 사업장은 규모(상시 근로자수)별로 구분하면 30인 미만 7개, 30~49인 4개, 50~99인 9개, 100~299인 5개, 300인 이상 11개 사업장이었다. 300인 이상 사업장이 30.5%로 가장 많았다. 이를 업종으로 구분하면 석유류 정제처리업 1개소, 석유화학 제조업 2개소, 화학물질 제조업 5개소, 전기 · 열(발전)업종 14개소, 일반제조업종 10개소, 기타업종 5개소로 전기 · 열(발전)업종이 38.9%로 가장 많이 참여하였다. PSM 사업장은 독립된 전담 부서로의 PSM 관리 부서 설치 비율이 75% 이상으로 높았으며, 상시 근로자 30인 미만 사업장에서도 절반 정도의 사업장에 전담 부서가 설치되어 있었다. PSM 담당자는 30~40대가 28명, 77.8%로 가장 많았고, PSM 업무 경력은 1년 미만 6명, 3년 미만 7명, 5년 미만 8명, 10년 미만 12명, 10년 이상 4명으로 3~10년 이내의 경력자가 20명으로 55.6%의 비율을 차지하였다.

정비작업 근로자는 43명이 설문에 응답하였다. 연령별로는 20대 4명, 30대 14명, 40대 15명, 50대 3명, 60대 7명으로 40대 근로자가 34.9%로 가장 많이 설문에 응답하였다. 설문에 응답한 근로자의 정비 업무 경력은 1년 미만 6명, 3년 미만 4명, 5년 미만 3명, 10년 미만 11명, 10년 이상 19명으로 10년 이상의 고 경력자가 44.2%로 가장 많았다.

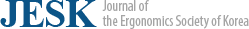

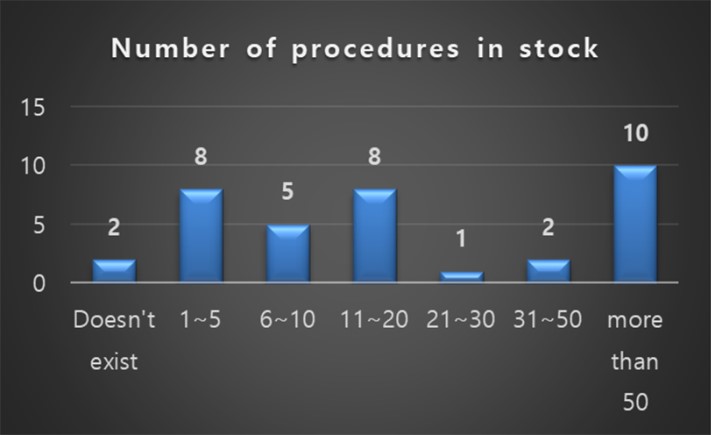

설문에 참여한 사업장의 정비작업절차서 보유 현황은 10개소(27.7%)가 절차서가 없거나, 5종 이하의 절차서를 보유하고 있었다. 50종 이상을 보유한 사업장이 10개로 가장 많았으며, 그 다음은 11~20종의 절차서를 보유한 사업장이 8개 사업장으로 나타났다(Figure 1). 또한, 현재 작성되어서 운용하고 있는 작업절차서의 종류가 각 사업장에서 발생하는 모든 정비작업의 몇 %가 반영되었는지 묻는 질문에 50% 미만이라고 답한 사업장이 14개 사업장으로 39%를 차지하였다(Figure 2). 이는 많은 사업장에 필요한 절차서가 마련되지 않은 상태에서도 일상적으로 작업이 이루어지고 있음을 보여주고 있어 문제점으로 지적할 수 있다.

위험성평가 결과를 작업절차서에 반영하는 지 여부에 대한 질문에는 18개 사업장(50%)이 작업절차를 작성하기 전에 위험성평가를 실시하여 도출된 위험요소 중에 높은 것만 작업절차서에 반영한다고 하였으며, 12개 사업장(33%)은 작업절차서 작성 전에 위험성평가를 실시하지 않거나 위험성평가를 하더라도 결과를 작업절차서에 반영하지 않는다고 하였다. 안전을 고려한 작업절차서가 되기 위해서는 위험성평가가 반영되어야 하나, 1/3에 가까운 사업장이 그러지 못해 이 역시 문제점으로 지적된다.

작성된 작업절차서의 유효성 검토 실행 주기는 매년 실행이 21개 사업장(58.3%), 격년 실행이 7개 사업장(19.4%), 3년 이상마다 실행하는 사업장이 8개 사업장(22.2%)을 차지하여 대부분의 사업장에서 1~2년마다 절차서의 유효성을 재확인하고 있는 것으로 나타났다.

절차서의 제 · 개정은 원청사에서 직접 시행하는 사업장이 25개 사업장(69.4%), 원청사와 수급사가 합동으로 하는 사업장이 8개 사업장(22.2%)으로 PSM 사업장에서는 절차서의 제 · 개정을 수급업체에 일임하는 경우는 드문 것으로 확인되었다.

작업절차서 작성 방법을 확인한 결과 본문에 사용하는 글자의 크기는 27개 사업장이 11~12 point 크기를 사용하였고 비교적 큰 13 point를 사용하는 사업장도 3개 사업장인 것으로 확인되었다. 실제 정비작업 근로자 설문에서 현재 작업절차서의 글씨 크기가 불편하다는 의견은 5명으로 미미한 것으로 확인되었다.

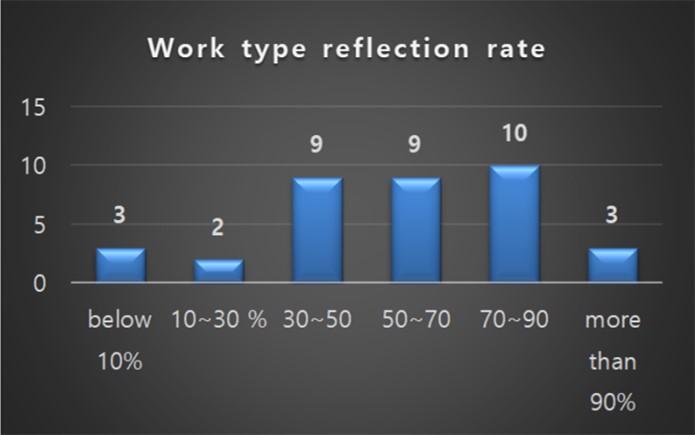

근로자가 작업절차서 내용을 쉽게 인지하도록 하기 위해, 사진이나 그림 등의 그래픽 요소를 22개 사업장(61%)이 반영한다고 하였고, 절차서 본문에서 그래픽 요소가 차지하는 비율은 10~20%에 해당한다고 응답한 사업장이 14개 사업장(39%)으로 가장 많았다(Figure 3). 그래픽 요소를 절차서에 반영하는 방법으로 본문에 직접 반영이 13개(60%), 부록 형식이 6개(27%), 본문과 부록 2곳에 반영하는 사업장은 3개 사업장(13%)이 있었다.

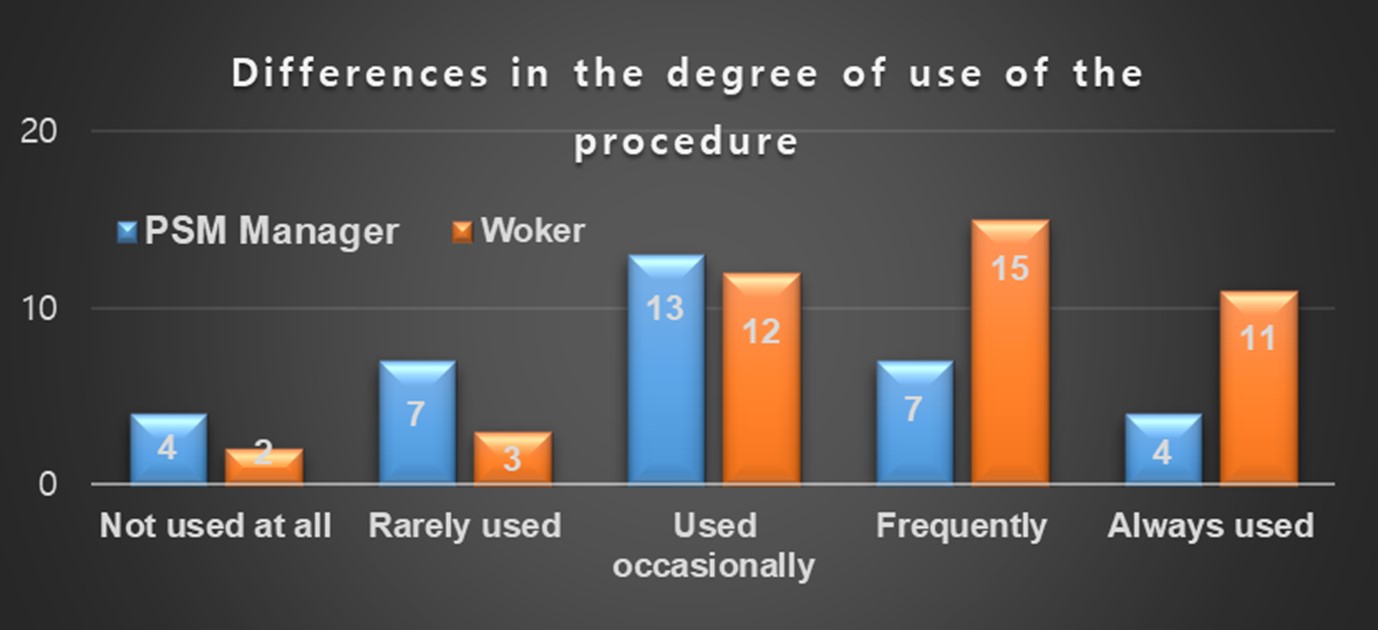

사업장에서 근로자가 작업절차서를 이용하는 정도에 관한 질문에서 PSM 담당자('모른다' 답한 1명 제외)는 근로자의 이용이 저조한 것으로 답변한 반면, 근로자는 이용률이 상대적으로 높다고 답하여 차이가 있는 것으로 나타났다(Figure 4). 각각의 답변을 5점 척도로 변환하여, 유의수준 0.05에서 독립표본 t-test 양측 검정한 결과는 p 값이 0.01로 통계적으로도 차이가 있는 것으로 확인되었다(Table 2).

|

|

PSM manager |

Worker |

|

Mean |

3 |

3.70 |

|

Variance |

1.35 |

1.17 |

|

Observation |

35 |

43 |

|

Pooled variance |

1.25 |

|

|

Mean difference |

0 |

|

|

Degree of freedom |

76 |

|

|

T-statistic |

-2.74 |

|

|

P (T < = t) value of one-tailed |

0.00 |

|

|

Critical value of one-tailed |

1.67 |

|

|

P (T < = t) value of two-tailed |

0.01 |

|

|

Critical value of two-tailed |

1.99 |

|

작성된 작업절차서를 근로자에게 교육하는 주기는 PSM 담당자와 근로자는 매년 정기적으로 실시한다는 답변이 가장 많았으나, 정기적인 교육을 받은 경험이 없다고 답한 근로자도 15명(34%)이나 되어 문제로 지적된다. 작업절차서 교육을 할 때 강사 역할은 대부분의 사업장이 발주사 또는 수급업체 관리감독자가 수행(26개 사업장, 72.2%)한다고 하였으나, 안전관리자가 작업절차에 대한 교육을 실시한다는 사업장(10개 사업장, 27.8%)도 확인되어 실효성에 문제가 있을 것으로 판단된다.

작업 전 TBM (Tool Box Meeting) 실시 방법에 대한 질문에 PSM 담당자는 23개 사업장(63.9%)이 작업절차의 내용과 무관하게 일반적인 내용으로, 8개 사업장(22.2%)은 작업절차서 내용을 중심으로, 5개 사업장(13.9%)은 TBM 자체를 실시하지 않는다고 하였다. TBM을 실시하는 31개 사업장에서 TBM에 사용하는 시간은 대부분의 사업장(26개소, 83.9%)이 10분 미만으로 실시한다고 답하였다. 한편, 사업장의 작업허가 절차에 따라 22개 사업장(61.1%)은 TBM 실시 여부를 확인하지만, 14개 사업장(38.9%)은 TBM 실시 여부를 확인조차 하지 않는 것으로 나타났다.

정비작업을 수행할 때 작업 현장에 작업절차서를 비치하는지 여부를 확인한 결과 보편적으로 비치한다는 사업장은 16개(44.4%), 가끔 또는 때때로 비치하는 사업장이 13개(36.1%), 비치하지 않는 사업장도 7개(19.4%)인 것으로 확인되었다. 한편, 절차서를 작업 현장에 비치하는 29개 사업장 중에서 15개 사업장(51.7%)은 칼라, 14개 사업장(48.3%)은 흑백으로 인쇄하는 것으로 나타났는데, 근로자의 인지를 지원하기 위해 그래픽 요소를 반영한다고 응답한 22개 사업장 중 9개 사업장은 흑백으로 인쇄를 함으로써 작업절차서에 그래픽 요소를 반영한 효과가 반감되는 경우도 있음을 확인하였다.

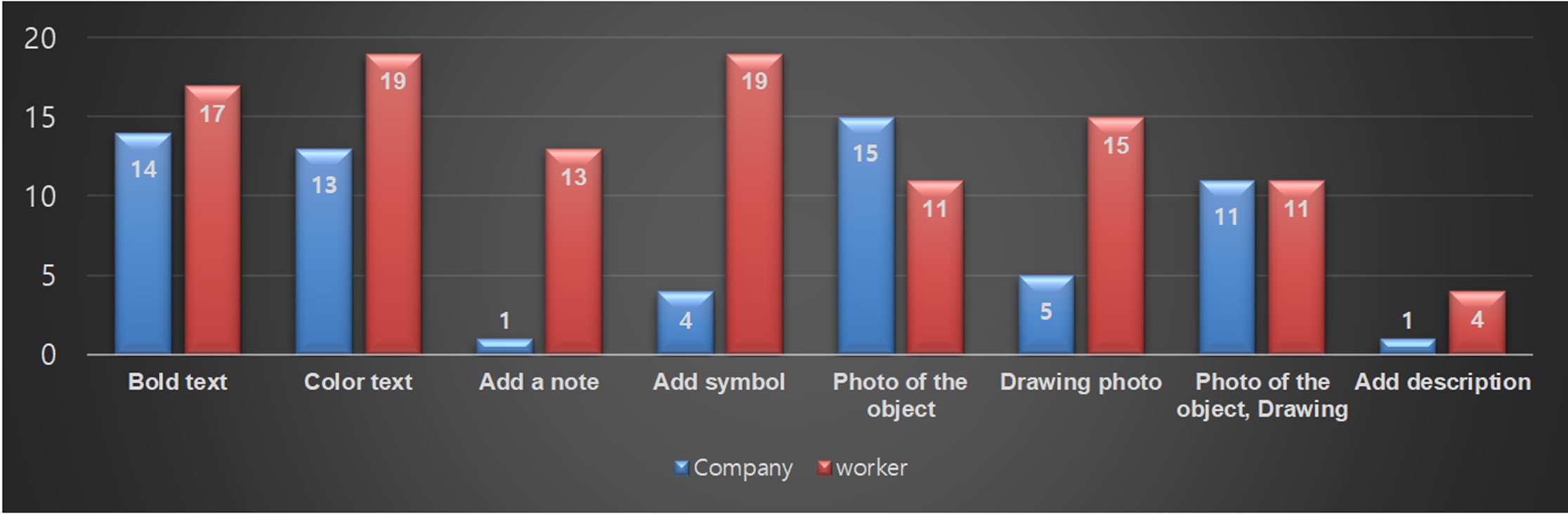

이번 연구의 핵심적 내용으로 작업절차서를 작성할 때 근로자의 이해도를 높이기 위해, 사업장에서 작업절차서 작성시 반영하고 있는 요소와 근로자가 원하는 요소 간에 차이가 있는지 확인하고자 하였다. 이를 위해 작업절차서의 8가지 요소(중요부분 굵은 글씨 표시, 중요부분 칼라 글씨 표시, 메모 추가, 중요부분 강조기호 표시, 작업 또는 조작대상물 사진, 작업 또는 조작대상물 도면과 사진반영, 작업 또는 조작대상물 도면과 사진에 추가설명, 꼬리말 또는 비고란에 추가설명)를 보기로 제시하였다.

이중에서 몇 가지 요소에서는 근로자가 원하는 사항이 실제 사업장의 절차서에 반영하는 정도는 충분하지 않은 것으로 확인되었다(Figure 5). 이런 설문 결과를 카이제곱 검정으로 통계적 검정을 한 결과 p-value 0.01로 통계적으로도 유의미한 차이는 있는 것으로 나타났다(Table 3, 4).

|

|

Group |

Total |

|||

|

Company |

Worker |

||||

|

Elements |

Add a note |

Frequency |

1 |

13 |

14 |

|

Expected frequency |

5.2 |

8.8 |

14.0 |

||

|

Add description |

Frequency |

1 |

4 |

5 |

|

|

Expected frequency |

1.8 |

3.2 |

5.0 |

||

|

Add symbol |

Frequency |

4 |

19 |

23 |

|

|

Expected frequency |

8.5 |

14.5 |

23.0 |

||

|

Bold text |

Frequency |

14 |

17 |

31 |

|

|

Expected frequency |

11.5 |

19.5 |

31.0 |

||

|

Color text |

Frequency |

13 |

19 |

32 |

|

|

Expected frequency |

11.8 |

20.2 |

32.0 |

||

|

Drawing photo |

Frequency |

5 |

15 |

20 |

|

|

Expected frequency |

7.4 |

12.6 |

20.0 |

||

|

Photo of the object |

Frequency |

15 |

11 |

26 |

|

|

Expected frequency |

9.6 |

16.4 |

26.0 |

||

|

Photo of the object, |

Frequency |

11 |

11 |

22 |

|

|

Expected frequency |

8.1 |

13.9 |

22.0 |

||

|

Total |

|

Frequency |

64 |

109 |

173 |

|

Expected frequency |

64.0 |

109.0 |

173.0 |

||

|

|

Value |

df |

p-value |

|

Pearson |

18.442a |

7 |

0.01 |

|

Likelihood ratio test |

20.194 |

7 |

0.005 |

|

Number of valid cases |

173 |

|

|

|

a. 2 cell (12.5%) have an expected frequency less than 5 The minimum expected frequency is 1.85 |

|||

유해위험물질을 대량으로 취급하는 PSM 사업장, 특히 노후화된 시설이 밀집되어 있는 산업단지의 플랜트 사업장에서는 더욱 휴먼에러를 예방하기 위한 노력이 반드시 필요하다. Cho (2023)는 휴먼에러 예방을 위해서는 작업 현장에 대한 정확한 위험성평가를 수행하고 그 평가 결과를 반영한 작업절차서를 제정해야 한다고 하였다. 또한, 이렇게 제정된 절차서를 교육하고, 이를 준수하도록 하는 관리감독 체계만 확실하게 하는 것으로도 중대산업사고를 예방할 수 있을 것이다.

중대산업사고 예방을 위해 PSM 인허가 과정에서 안전보건공단이 PSM 대상 시설의 운전절차서를 확인하고 있지만, 고용노동부 고시에서 정한 사항의 누락 여부에 초점을 맞추고 있다. 정부기관이 기업의 작업절차에 대한 관리감독은 PSM 대상 사업장을 대상으로 운영되는 '위험경보제'를 통해서 일부 시행되고는 있다. 하지만, 그 이외의 작업에 대한 정부차원의 관리감독은 미흡한 상태이며, 안전관련 선행 연구에서도 원자력 발전소의 운전절차 특히, 비상운전절차에 대한 연구를 제외하면 작업절차서 작성과 관계되는 선행 연구는 많이 부족한 상태이다. 하지만, 작업절차서는 중대산업사고 예방을 위해 필수적인 요소이며, 이를 통한 플랜트 산업에서 대 정비나 증설 및 변경 등 작업이 발생 시 철저한 감독, 절차 준수, 작업자 교육이 필요하며(Yong, 2015), 현장과 일치하는 정확하고 이해하기 쉬운 절차서 작성이 필요하다

어떤 목적지에 가기 위해 운전을 하려고 한다고 가정하면, 일반적으로 내비게이션(navigation)에서 운행 경로를 찾아서 결정을 하게 되는데, 동일한 명칭이 여러 가지 검색이 된다면, 주소 등의 추가 정보가 없으면 정확한 목적지를 결정하기 어렵게 된다. 이런 정보 부족에 의한 휴먼에러 예방을 위해서 작업절차서는 작성자의 관점이 아닌 그 절차서를 이용하여 작업하는 작업자가 이해하기 쉬운 절차서로 작성되어야 한다. 하지만, 작업절차서를 읽고 참조하는 근로자가 어떤 절차서를 원하는지 조사하고 이를 반영하는 조치가 필요하지만 현실은 그렇지 못하였다.

이번 설문에서 정비근로자가 절차서를 이용하는 정도에 대한 의견에서 PSM 담당자는 이용도가 떨어질 것이라고 답한 반면, 근로자는 이용도가 높다고 스스로 답하였다. 이런 차이는 2가지 측면으로 볼 수 있는데, 근로자는 잘 하는 것처럼 보이고자 하는 욕구가 작용되어 실제보다 더 긍정적으로 답한 반면, PSM 담당자는 현실적으로 답변하였다고 판단된다. 실제 절차서가 어려우면 사용하고자 하는 의욕이 감소하게 되는데(Matsubara et al., 2016), 현재 운용중인 절차서는 문장을 나열한 수준으로 이용하기 어려움에 따라 당연히 근로자는 사용하고자 하는 의지는 낮았을 것이다. 따라서, 근로자가 이용하기 쉬운 절차서를 마련하고 절차서에 의거해서 작업을 수행하도록 장기간에 걸쳐 지도해야 할 필요가 있다.

설문 결과, 사업장에서 근로자의 인지를 지원하기 위해 적용하고 있는 요소와 근로자가 선호하는 요소 간에 통계적으로 유의미한 차이가 나타났다(p=0.01). 또한, 근로자들은 작업절차서를 읽고 참조함에 있어서 작업대상물 사진과 위치를 확인할 수 있는 도면 사진 등 그래픽 요소를 보편적으로 선호하였다. 절차서 본문에 중요한 사항은 굵은 글씨와 칼라(빨간색 가장 선호) 글씨를 선호하였으며, 중요한 사항은 쉽게 볼 수 있는 기호를 표시하고 메모 방식의 추가적인 설명을 요구하는 비율이 높았다. 이런 근로자의 요구사항들을 적극적으로 반영하여 작업의 순서를 문장으로 나열하는 기존의 전통적인 방법으로 절차서를 작성하는 것은 반드시 피해야 할 것으로 판단된다.

이번 설문에서 확인된 절차서에 대한 근로자의 요구사항을 정리하면 다음과 같다.

첫째. 절차서 본문에서 중요한 사항 앞에는 특정 기호를 붙여 강조하여 시인성을 개선한다.

둘째. 절차서 본문에 작업대상물과 작업위치를 확인할 수 있는 사진을 표시하여 쉽게 확인할 수 있게 한다.

셋째. 절차서 본문에 작업대상 도면 사진을 표시하여 쉽게 확인할 수 있게 한다.

넷째. 위의 세 가지 조치에 추가적으로 메모 형식의 추가설명을 붙여 중요사항을 안내한다.

그 외 소수 의견이지만, 안전한 작업을 위해 사전에 반드시 조치해야 하는 내용의 반영을 요구하는 의견도 있었다.

근로자가 절차서 내용을 쉽게 인지하고 활용하여 정비작업을 안전하게 완수하도록 하기 위해서는 근로자의 요구사항을 확인하고 반영하는 것이 가장 신속하고 정확한 조치가 될 수 있다. 따라서, 본 연구에서 확인된 근로자의 요구사항을 반영하여 절차서 본문에서 중요하게 강조해야 할 사항에는 눈에 잘 띄는 기호로 표시를 하고, 작업대상물과 도면 사진을 추가하여 중요한 내용을 중심으로 메모를 남겨 근로자가 중요한 사항을 쉽게 인지하고 참조하도록 하는 조치가 필요하다. 또한, 일반적인 정비작업은 정비 부서 근로자가 실시하지만, 작업 전에 조치해야 할 위험물질을 제거하거나 차단하는 등의 프로세스 상의 안전조치는 운전 부서가 담당하게 되므로 정비 부서의 관리감독자 오류로 인해 공정상의 안전조치 확인 행위가 누락되어 중대산업사고가 발생하기도 한다. 따라서, 정비작업 전에 조치해야 하는 운전 상의 안전조치 내용을 기술하고, 표시하여 정비작업 근로자도 쉽게 확인할 수 있는 조치를 추가할 필요가 있다.

위와 같은 결론에도 불구하고 이번 연구는 비교적 표본수가 적고, 설문에 참여한 PSM 담당자는 다양한 업종이지만 정비작업자는 비교적 안전관리가 우수한 발전소 근로자를 대상으로 설문조사를 하였기 때문에 보편적인 근로자의 요구사항을 충분히 반영했다고 보기 어려운 한계가 있다.

완벽한 작업절차서는 존재하기 힘들지만, 시행착오를 거쳐 지속적으로 반복 개선해 나가지 않으면 안된다. 하지만, 절차서가 제개〮정되는 과정은 제정 부서가 초안을 작성하고 다른 각 부서장 등이 회람하여 검토의견을 제시하고 그 의견을 반영하여 완성되기 때문에 근로자의 의견이 반영되기 어려운 점이 있다. 작업절차서는 작업을 수행하는 근로자가 이해를 하는 것이 가장 중요하다. 따라서, 절차서의 제개〮정 과정에 정비작업자가 직접 검토하여 의견을 제시할 수 있는 프로세스를 마련하여 지속적으로 개선해 나간다면, 여러 사고 사례에서 나타난 작업절차의 미비에 의한 중대산업사고를 예방할 수 있을 것으로 기대된다.

References

1. Cho, K.O., A study on the effect of videotaping work procedure by using action CAM on human error, Master Thesis, Hankyong National University, 2020.

2. Cho, K.O. and Park, J.H., A study on the Hawthorne effect of using action CAM on work procedure violations: Focusing on PSM workplaces. Journal of the Ergonomics Society of Korea, 42(3), 225-234, 2023. doi:10.5143/JESK.2023.42.3.225.

Google Scholar

3. Gal, W.M., Research on writing work procedures for chemical handling operations in the workplaces, KOSHA, 2014.

4. Hahn, D.W., A psychological approach to the problems in Korean society, Korean Journal of Psychological and Social Issues, 9(Special Issue), 35-55, 2003.

5. Hong, I.G. and Park, J.B., A qualitative study on safety rule violation motives at manufacturing plants, Journal of the Korean Society of Safety, 31(2), 133-142, 2016.

Google Scholar

6. Kee, H.G., A study of the causes to human error: According to H-heavy industries by diagnosis of safety mentality, Master Thesis, Dongguk University, 2002.

7. Kim, J.D., A study on the application of human error analysis in Investigating the railway accidents, Seoul National University of Science and Technology, Master Thesis, 2018.

8. Kim, K.W. and Lee, J.D., Which role does psychology do in the field of occupational safety and health: centered on occupational health psychology and occupational safety and health act, Korean Journal of Psychology: General, 41(1), 81-102, 2022.

9. KOSHA, History of chemical accidents, 2020.

10. Lee, B.J., A study on the effect of the psychological counseling to reduce human error, Master Thesis, Chosun University, 2014.

11. Lee, D.H., Lee, Y.H., and Jang, T.I., A study on the human factors of nuclear power plant operating procedures, Journal of the Ergonomics Society of Korea, 96-103, 2008.

12. Lee, J.H., Safety work-permit management system for maintenance to danger & hazard facilities, Master Thesis, Ulsan University, 2015.

13. Lee, Y.H., Human errors after human error: Issues and topics, Proceedings of the Fall Conference of Ergonomics Society of Korea, 142-147, 2016.

14. Matsubara, T., Gofuku, A. and Sugihara, T., Experimental investigating of the influence on the performance of novice plant operators by insufficient information in the part of remarks of operation, Journal of the Human Factor of Japan, 20(2), 45-62, 2016.

Google Scholar

15. Ministry of Employment and Labor, Major industrial accidents by region, 2023.

16. Ministry of Employment and Labor, Serious Disaster Punishment Act, 2021.

17. Nakata, T., Wisdom to prevent human errors, chemical coterie press, Tokyo, 2023.

18. New1, Another accident at Yeosu Industrial Complex: Third incident this Year despite implementation of 'Serious accident punishment act', https://www.news1.kr/economy/policy/4810845, 2022.09.23.

19. Park, J.C., Baek, J.B., Lee, J.W., Lee, J.W. and Yang, S.H., A study on the analysis of human-errors in major chemical accidents in Korea, Journal of the Korean Society of Safety, 33(1), 66-72, 2018.

Google Scholar

20. Park, J.K., A study on critical analysis of the human error factor in the risk assessment of aging process industry plant, Ph.D. Thesis, Hansei University, 2015.

21. Sakuda, H., A study on visualized procedure manuals based on questionnaire surveys of maintenance workers, Journal of the Human Factor of Japan, 21(1), 6-15, 2016.

22. Seo, D.H., Han, W.S. and Choi, E.L., A study on systematic cause analysis of chemical plant fire and explosion accident cases, KOSHA, 2020.

23. Seo, S.C., Study of accident prevention through analysis of human error: Focused on aviation illusions, Master Thesis, Kongju University, 2007.

24. Shin, I.J., A study on countermeasure strategy on risk of human errors driven by advanced and automated systems through consideration of related theories, Journal of the Korean Society of Safety, 29(1), 86-92, 2014.

Google Scholar

25. Simons, D.J. and Levin, D.T., Failure to detect changes to people during a real-world interaction. Psychonomic Bulletin & Review, 5(4), 644-649, 1998.

Google Scholar

26. Wickens, C.D., Engineering psychology and human performance, Harper Collins, New York, 1992.

27. Yong, J.W., Development of chemical plant safety management system using job risk map, Ph.D. Thesis, Kwangwoon University, 2015.

PIDS App ServiceClick here!