eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

Jae Hee Park

, Seung-Min Mo

10.5143/JESK.2025.44.2.189 Epub 2025 May 05

Abstract

Objective: The purpose of this study is to systematically investigate cases of stuck accidents in the manufacturing industry and ergonomically analyze human errors.

Background: In the manufacturing industry, stuck accidents account for a significantly high proportion of work-related incidents. To ensure fundamental safety in high-risk human-machine collaboration environments, systematic research on human errors from an ergonomic perspective is necessary.

Method: This study collected a database of stuck-related fatal accidents that occurred in the manufacturing industry from 2017 to 2019. The occurrence patterns of stuck accidents were classified into six types: stuck between stuck between equipment or machinery in linear motion, entangled with rotating parts and protrusions, stuck at the nip points of two rotating parts, stuck between rotating parts and stationary objects, Stuck by objects during manual handling, and Others. In this study, ergonomic human errors were classified into three categories: error mechanisms (primary, command, secondary), information processing errors (unintended actions—slip, lapse; intended actions—mistake, violation), and incorrect human outputs (omission; commission—selection, sequence, time, qualitative). A chi-square test was conducted to statistically analyze the significance of differences within and between groups based on the frequency of human error types and accident occurrences.

Results: This study analyzed human errors in a total of 187 cases of stuck-related fatal accidents. The frequency analysis of error mechanisms revealed that primary and command errors were the most prevalent (342 cases, 99.4%), and statistical analysis using the chi-square test showed a significant difference (p<0.0001). The endogenous (e.g., inattention, risk-taking) and exogenous (e.g., distractions, interruptions, system interface issues) factors of workers were identified as the primary causes of human errors. The frequency analysis of information processing errors revealed that violation errors were the most prevalent (170 cases, 45.9%), and statistical analysis using the chi-square test showed a significant difference (p<0.0001). Workers' motivation to violate regulations may increase when appropriate rewards for compliance are not provided, or when violations are tolerated or inadequately punished. Therefore, to reduce intended violations, the introduction of a safety reward system and the development of a committed safety culture within the organization are necessary. The frequency analysis of incorrect human outputs errors revealed that omission errors were the most prevalent (173 cases, 82.4%), and statistical analysis using the chi-square test showed a significant difference (p=0.0009). The frequency analysis of accident occurrences revealed that stuck between stuck between equipment or machinery in linear motion had the highest frequency, and statistical analysis using the chi-square test showed a significant difference (p<0.0001).

Conclusion: To reduce intended violations, it is necessary to develop reasonable, site-specific safety guidelines that reflect the characteristics of the workplace, based on universal work safety manuals. To encourage safe behavior, a safety management system should be implemented, grounded in a strong safety culture.

Application: The results of this study may contribute to the prevention of frequently occurring stuck accidents in the manufacturing industry. Furthermore, it is expected that this research will help reduce the stagnant fatal accident rate and transform the paradigm of industrial safety.

Keywords

Human error Stuck Accident Human-machine environment Ergonomics

Industry 4.0 패러다임 변화에 따라 산업 현장의 기계화, 자동화 시스템은 작업자의 수동물자취급, 의사결정, 데이터 수집, ERP 등의 작업을 기술집약적으로 최적화하고 유연한 제조 공정을 설계하고 있다(MESI, 2016). 이 과정에서 물리적, 디지털, 생물학적 영역의 구분이 모호해지고 인간-기계 협업 환경에서 지능화 기계 설비, 다관절 로봇 등을 활용하여 보다 정교하고 복잡한 일을 수행하고 있다(Nardo et al., 2020). 이는 작업자의 육체 노동을 줄일 수 있으며 다양한 유해 위험 요인으로부터 노출을 경감시킬 수 있는 장점이 있다. 하지만 인간-기계 협업 환경은 작업자의 끼임, 충돌 등의 사고 노출 위험성이 높아졌으며 안전보건 제약을 고려하여 허용 가능한 기술적 위험 수준을 설정해야 하는 위험성도 함께 공존한다(Bragança et al., 2019; Maurice et al., 2017; Siemieniuch et al., 2015).

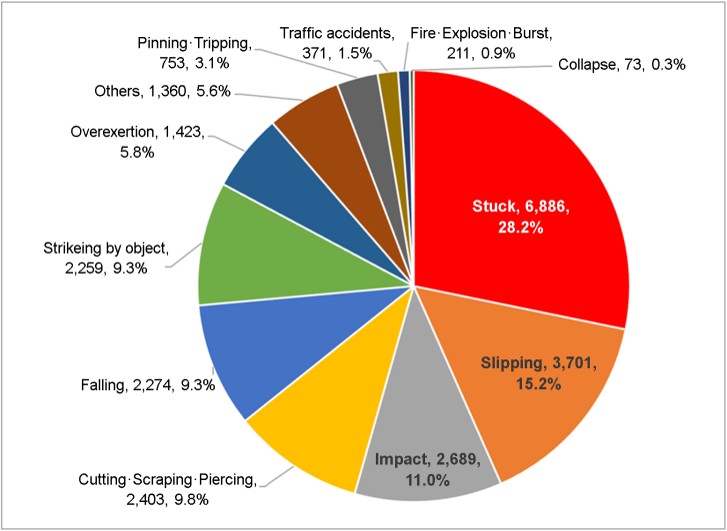

2024년 고용노동부의 산업재해현황분석에 따르면 산업 현장의 근로자수는 지속적으로 증가하고 있는 추세이며, 2023년도 재해자수는 136,796명으로 전년도 대비 약 5% 증가하였다(Ministry of Employment and Labor, 2024). 산업별 재해자수는 제조업(32,967명, 24.1%), 건설업(32,353명, 23.7%), 운수 · 창고 · 통신업(14,937명, 10.9%) 순으로 보고되어 제조업 분야에서 재해자 발생 비율이 가장 높게 나타났다. Figure 1과 같이 제조업 분야에서 재해유형별 업무상 사고는 끼임(6,886명, 28.2%), 넘어짐(3,701명, 15.2%), 부딪힘(2,689명, 11.0%) 순으로 나타나 끼임 사고의 비율이 매우 높게 파악되었다. Nenonen (2011) 연구는 제조업에서 외주 업무가 공정에서 높은 비율을 점유하고 있기 때문에 외부 직원의 미숙함, 고위험 작업 담당, 안전 인식 부족 등을 사고의 주요 원인으로 보고하였다. 이에 따라 제조업 분야의 산업 재해 예방을 위해 보다 체계적으로 끼임 사고의 원인을 분석하는 연구가 중요하다.

제조업에서 가장 높은 비율로 발생하는 끼임 사고는 컨베이어, 프레스기, 로봇 등의 기계 · 설비의 수리, 정비, 청소 등 유지 보수 및 관리 작업에서 발생한다. 주요 재해 원인으로는 방호장치가 제거되었거나 미설치된 동력 전달부 등의 위험점이 노출되어 작업 도중 신체 일부나 의복이 끼이거나 물리거나 말려 들어가면서 발생한다. 이에 대부분의 끼임 사고는 인간-기계 협업 환경에서 발생하고 있다. 그리고 근원적 안전이 미확보된 작업 환경에서 순식간에 발생하고 치명적인 중대재해로 연결된다. Hyun et al. (2020)은 컨베이어에서 발생하는 끼임 사고의 원인을 분석하여 경영 시스템, 위험성 평가, 안전관리 권한 위임 등의 근본적인 위험 요인을 다각도로 평가하였다. Kim (2023)은 끼임 사고 예방을 위해 작업 환경 영상을 실시간으로 분석하는 방호장치를 개발하여 CCTV 기반의 실시간 작업자 안전 모니터링 기법을 제안하였다. Nenonen (2011)은 제조업의 외주로 인한 사고 경향을 분석하여 휴먼 에러, 위험한 작업 관행, 안전 지침 및 규제 부족, 부적절한 관리 감독 등의 위험 원인을 분석하였다. 끼임 사고 예방을 위한 연구는 제한적이며 실효성 높은 안전관리에 적용하기에는 미흡한 실정이다.

제조업 분야에서 작업자 측면의 휴먼 에러를 분석한 연구는 부족한 실정이며, 이는 생산성과 품질 저하의 주요 원인이 될 수 있다(Di Pasquale et al., 2015; La Fata et al., 2023). Liu et al. (2021)과 Park et al. (2020)의 연구는 성과 형성 요인 간의 상호작용이 발생할 수 있기 때문에 휴먼 에러 확률의 추정 신뢰도의 편차가 높은 것으로 보고하였다. 휴먼 에러가 근본적인 사고 원인으로 기여하는 비율은 약 30~95%로 선행 연구마다 편차가 있으며, 이는 근본적 사고 원인을 결정하는 과정에서 주관성이 개입되기 때문이다(Saurin et al., 2005). French et al. (2011)은 다양한 산업 분야에서 사고 원인 중 약 70%가 휴먼 에러에서 기인하고 그 외에는 기술적 요인으로 발생하는 것으로 보고하였다. Badri et al. (2018)와 Maurice et al. (2017)은 인간-기계 협업 환경에서 안전성 향상을 위해 휴먼 에러 등의 인간 요소가 중요한 것으로 보고하였다. 따라서 위험성이 높은 인간-기계 협업 환경에서 근원적 안전을 확보하기 위해 인간공학적 휴먼 에러를 체계적으로 분석하는 연구가 필요하다.

본 연구의 목적은 제조업 분야에서 발생한 끼임 사고 사례를 체계적으로 조사하여 인간공학적 휴먼 에러를 분석하는 것이다. 끼임 중대재해 데이터베이스를 기반으로 인간-기계 협업 작업 환경, 재해 발생 개요 및 원인, 사후 대응 등의 다양한 재해 발생 시나리오에 대해 휴먼 에러를 분석하여 현장에서 실효성 높은 끼임 사고 감축 방안을 제안한다.

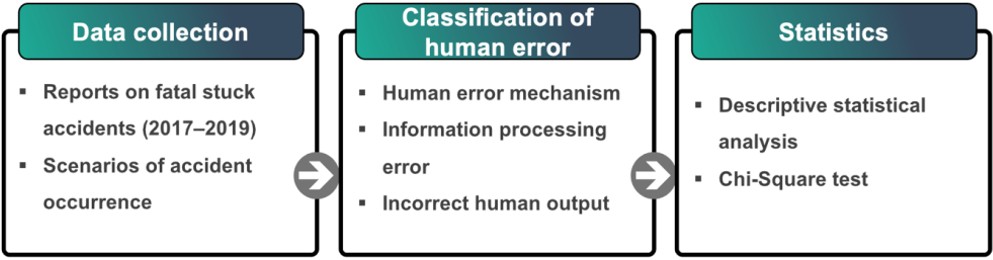

본 연구의 전반적인 절차는 Figure 2와 같다. 제조업 분야에서 발생한 끼임 중대재해 데이터베이스를 수집하여 재해 발생 시나리오를 분석하였다. 재해 발생 시나리오에 따라 인간공학적 휴먼 에러 형태를 휴먼 에러 매커니즘, 작업자 행동 에러, 정보처리 에러 측면으로 체계적으로 분류하였다. 휴먼 에러 형태에 따른 기술적 통계 분석을 수행하였다.

2.1 Data collection

본 연구는 한국산업안전보건공단의 협조로 2017~2019년 제조업 분야에서 발생한 끼임 중재재해 데이터베이스를 수집하였다. 끼임 사고의 재해 발생 형태는 직선운동 중인 설비 · 기계 사이에 끼임, 회전부와 고정체 사이의 끼임, 두 회전체의 물림점에 끼임, 회전체 및 돌기부에 감김, 수동물자취급 중인 물체에 끼임, 기타 끼임 및 감김 총 6가지 유형으로 분류하였다(Table 1). 사고 사례 중 2개 이상의 복합 형태가 파악된 경우 가급적 구분하여 분류하였다. 데이터베이스의 재해 발생 개요 및 사고 경위 정보를 기반으로 인간-기계 협업 작업 환경, 사업장 규모, 직 · 간접 원인, 예방 대책 등의 다양한 재해 정보를 구분하여 재해 발생 시나리오를 구성하였다. 재해 발생 시나리오 구성 시, 휴먼 에러 분석을 목적으로 작업자 및 작업 환경적 요소를 가급적 자세하게 분석하였다. 다만, 데이터베이스의 특성 상 휴먼 에러 분석을 고려하여 작성된 것이 아니기 때문에 휴먼 에러 원인이 모호한 경우는 데이터베이스 상의 재해 발생 정보를 종합적으로 고려하여 발생 가능성이 가장 높은 시나리오로 재구성하였다.

|

Stuck accident scenarios |

Example image |

|

Stuck between equipment or

machinery in linear motion |

|

|

Stuck between rotating

parts and stationary objects |

|

|

Stuck at the nip points of

two rotating parts |

|

|

Entangled with rotating

parts and protrusions |

|

|

Stuck by objects during

manual handling |

|

2.2 Classification of human error

본 연구에서 고려한 인간공학적 휴먼 에러 형태는 에러 매커니즘(Henley and Kumamoto, 1981; US Nuclear Regulatory Commission, 1975; Whalley, 1988), 정보처리 에러(Norman, 1981; Reason, 1990), 부적절한 행동(Swain and Guttmann, 1983) 총 3가지로 분류하였다(Table 2). 에러 발생 메커니즘에 따라 primary, command, secondary 총 3가지로 분류하였다. 정보처리 과정 중 발생하는 에러는 의도하지 않은 행동인 slip, lapse로 구분하고 의도한 행동인 mistake, violation 총 4가지로 분류하였다. 작업자의 부적절한 행동에 따라 omission, commission (selection, sequence, time, qualitative) 총 5가지로 분류하였다. 사고 사례 중 2개 이상의 복합 형태가 파악된 경우 가급적 구분하여 분류하였다.

|

Human error |

Type |

Content |

|

|

Error mechanism |

Primary |

Primary failure can be considered as due to Internal causes (capabilities). Endogenous – random fluctuations, absent minded, risk taking |

|

|

Command |

Command faults are associated with external causes (demands). Exogenous – disturbance/interruption, system interface |

||

|

Secondary |

Secondary

failures are due to a mismatch between internal capabilities and external

demands. Heterogeneous – demands mismatch, stressors, deficient mental model |

||

|

Information |

Unintended |

Slip |

Attentional failures intrusions, omissions, reversals, misorderings, mistimings |

|

Lapse |

Memory failures Omit planned items, place-losing, forget intentions |

||

|

Intended |

Mistake |

Rule/Knowledge-based

mistakes |

|

|

Violation |

Routine violations,

exceptional violations, acts of sabotage |

||

|

Incorrect human |

Omission |

Omits entire task Omits a step in a task |

|

|

Commission |

Selection |

Selects wrong control Mispositions

control (includes reversal errors, improperly made connections, etc.) Issues wrong command or information (via voice or writing) |

|

|

Sequence |

The performance of one or more tasks occurs out of the order

required for correct system performance. |

||

|

Time |

A task or step is not performed within system-allotted time, i.e., completion of the actions, either too early or too late. |

||

|

Qualitative |

The output is either too

little or too much, e.g., a poorly made weld. |

||

2.3 Statistics

끼임 사고의 휴먼 에러 형태와 재해 발생 형태별 빈도에 따른 그룹 내, 그룹 간의 유의성을 통계적으로 분석하기 위해 카이제곱 검정을 수행하였다(α = 0.05). 각 변수에 따라 테이블의 기대빈도가 낮은 경우 검정 신뢰도가 낮기 때문에 분석에서 제외하였다. 변수 수준별로 기술통계 분석을 실시하여 평균과 표준 편차를 산출하고 유의성을 분석하였다. 통계 분석은 SAS 9.4 (SAS Institute, Cary, NC, USA) 통계패키지를 사용하였다.

본 연구에서 수집한 끼임 중대재해 데이터베이스는 총 200건이었으며 이 중 중대재해보고서가 없거나 재해 개요 및 사고 경위 등의 정보가 없는 13건을 제외하여 총 187건의 끼임 중대재해에 대해 휴먼 에러를 분석하였다.

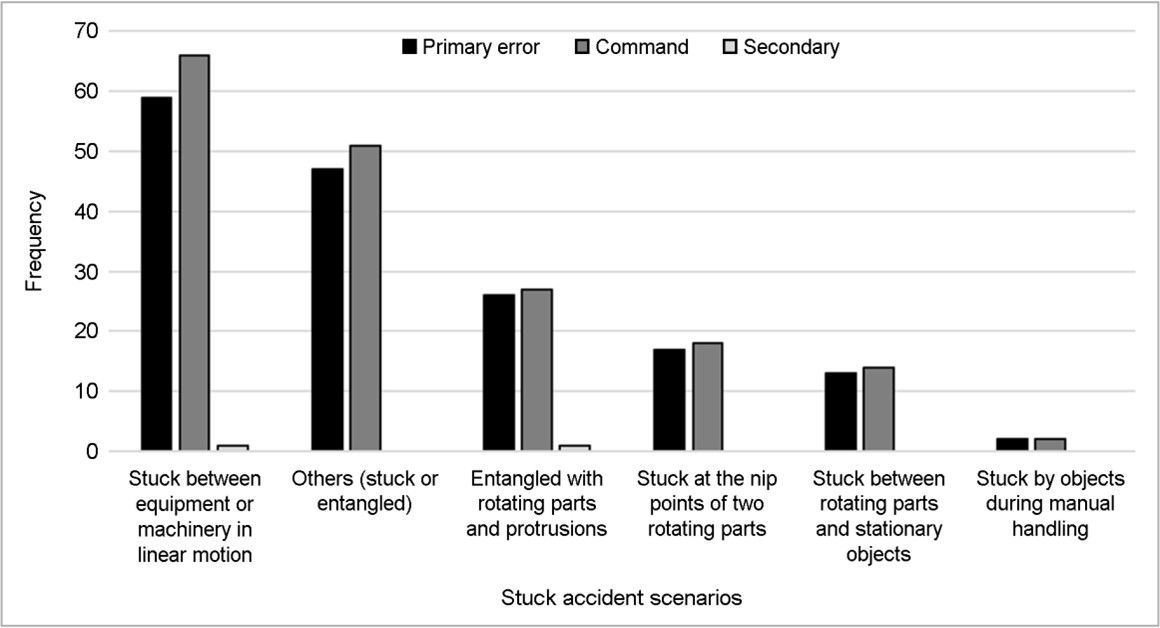

3.1 Error mechanism

Figure 3과 같이 에러 메커니즘별 빈도 분석 결과, command 178건, primary 164건, secondary 2건 이었으며 카이제곱 검정 결과에 따라 통계적으로 유의한 차이가 분석되었다(p<0.0001).

재해 발생 형태별 빈도 분석 결과, 직선운동 중인 설비 · 기계 사이에 끼임이 총 126건으로 가장 높은 빈도로 분석되었다. 그 외 재해 발생 형태로 기타 끼임 및 감김(98건), 회전체 및 돌기부에 감김(54건), 두 회전체의 물림점에 끼임(35건)의 순으로 빈도가 높게 분석되었으며 카이제곱 검정 결과에 따라 통계적으로 유의한 차이가 분석되었다(p<0.0001).

재해 발생 형태별 에러 메커니즘의 빈도 차이에 대한 카이제곱 검정 결과, 통계적으로 유의한 차이가 없어 그룹 간 독립적으로 분석되었다(p=0.088). Secondary 에러는 테이블의 기대빈도값이 낮아 분석에서 제외하였다.

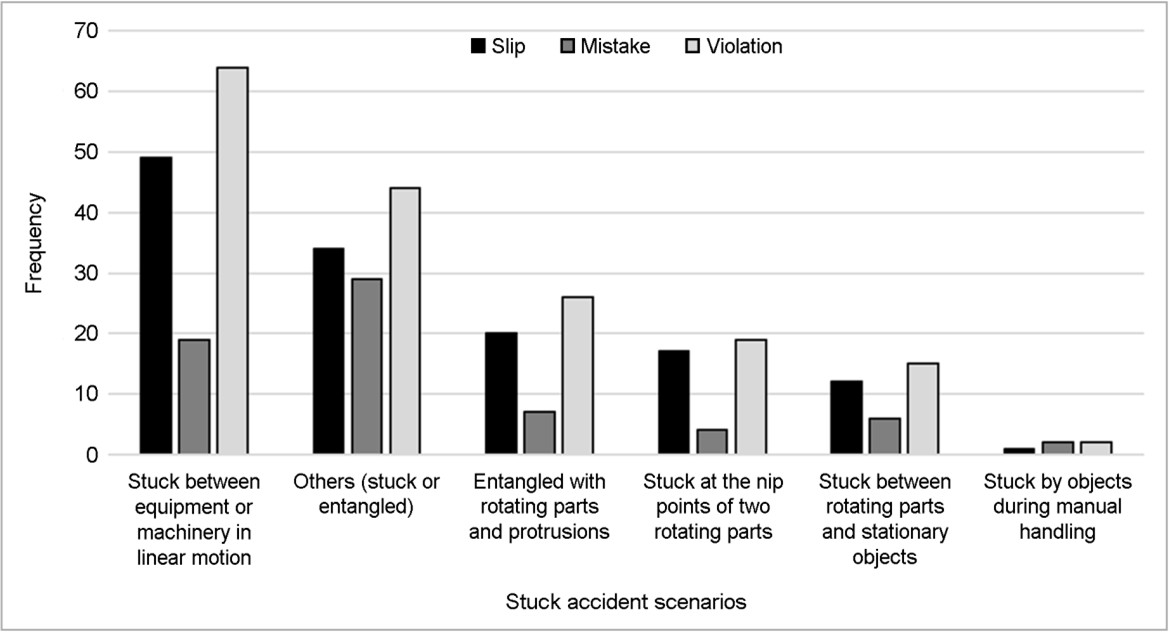

3.2 Information processing error

Figure 4와 같이 정보처리 에러별 빈도 분석 결과, slip 133건, lapse 0건, mistake 67건, violation 170건이었으며 카이제곱 검정 결과에 따라 통계적으로 유의한 차이가 분석되었다(p<0.0001).

재해 발생 형태별 빈도 분석 결과, 직선운동 중인 설비 · 기계 사이에 끼임이 총 132건으로 가장 높은 빈도로 분석되었다. 그 외 재해 발생 형태로 기타 끼임 및 감김(107건), 회전체 및 돌기부에 감김(53건), 두 회전체의 물림점에 끼임(40건)의 순으로 빈도가 높게 분석되었으며 카이제곱 검정 결과에 따라 통계적으로 유의한 차이가 분석되었다(p<0.0001).

재해 발생 형태별 에러 메커니즘의 빈도 차이에 대한 카이제곱 검정 결과, 통계적으로 유의한 차이가 없어 그룹 간 독립적으로 분석되었다(p=0.054). Lapse 에러는 테이블의 기대빈도값이 낮아 분석에서 제외하였다.

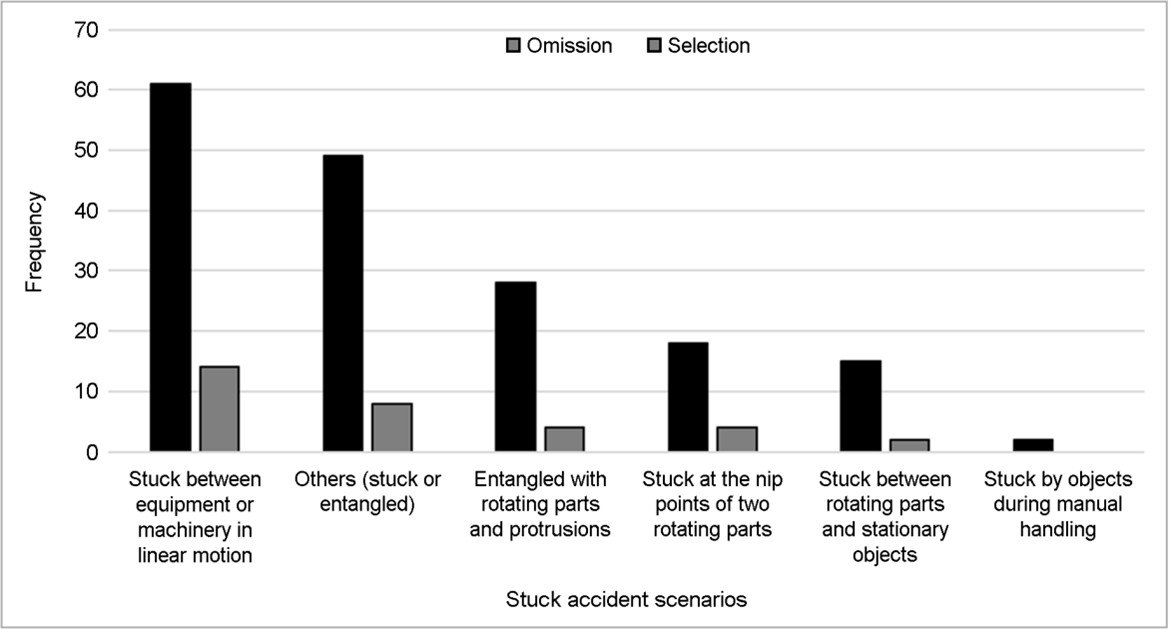

3.3 Incorrect human outputs

Figure 5와 같이 부적절한 행동 에러별 빈도 분석 결과, omission 173건, selection 32건, sequence 2건, time 1건, qualitative 2건이었으며 카이제곱 검정 결과, 통계적으로 유의한 차이가 분석되었다(p=0.0009).

재해 발생 형태별 빈도 분석 결과, 직선운동 중인 설비 · 기계 사이에 끼임이 총 76건으로 가장 높은 빈도로 분석되었다. 그 외 재해 발생 형태로 기타 끼임 및 감김(58건), 회전체 및 돌기부에 감김(34건), 두 회전체의 물림점에 끼임(23건)의 순으로 빈도가 높게 분석되었으며 카이제곱 검정 결과에 따라 통계적으로 유의한 차이가 분석되었다(p<0.0001).

재해 발생 형태별 부적절한 행동 에러의 빈도 차이에 대한 카이제곱 검정 결과, 통계적으로 유의한 차이가 없어 그룹 간 독립적으로 분석되었다(p=0.071). Sequence, time, qualitative 에러는 테이블의 기대빈도값이 낮아 분석에서 제외하였다.

본 연구는 제조업 분야에서 발생한 끼임 중대재해 사고 사례에 대해 인간공학적 휴먼 에러 형태 및 재해 발생 형태의 빈도를 분석하였다. 이에 따라 command 에러 메커니즘, violation 정보처리 에러, omission 부적절한 행동 에러의 빈도가 가장 높게 분석되었다. 또한 재해 발생 형태별로 직선운동 중인 설비 · 기계 사이에 끼임 사고의 빈도가 가장 높게 분석되었다.

에러 메커니즘별 빈도 분석 결과, primary, command 에러가 99.4%를 차지하여 작업자의 내적(부주의, 위험 감수 등), 외적(방해, 중단, 시스템 인터페이스 등) 원인이 휴먼 에러의 주요 원인으로 분석되었다. 그리고 작업 명령 및 요구 조건과 작업자의 개인적 능력 간의 부조화로 인한 에러 메커니즘은 매우 낮게 분석되었다. 즉, 작업 수행에 따른 내부적 · 외부적 요구 간의 불일치에 따른 휴먼 에러 발생 확률이 극히 낮은 것을 나타낸다. 이는 끼임 사고 발생의 휴먼 에러는 내부적 · 외부적 원인이 독립적으로 발생하여 중대재해로 연결된다는 것을 의미한다. 휴먼 에러는 작업자가 표준 작업 절차 및 일련의 규정된 행동에서 벗어나는 메커니즘으로 나타난다(Leveson, 2002). 최근 인간-기계 협업 시스템에서 다양한 IT 기기를 활용하여 인간-기계 간 정보 상호작용 과정에서 휴먼 에러가 유발된다(Endsley, 1995; Woods, 1995). 이에, 안전하고 효과적인 시스템 운영을 위해 작업자 수행도 평가, 인간-기계 인터페이스 설계 등이 중요하며 이 과정에서 인간 중심 접근법이 필요하다. 하지만, 실무적으로 작업자는 주어진 임무를 효율적이고 생산적으로 완수하기 위해 위반, 부주의, 위험 감수 등의 내적 요인에 기인하여 규정, 지침, 표준화된 절차 등을 엄격하게 준수하지는 않는다. Fujita (1991)와 Woods (1984)는 신체적 부하와 시간적 제약을 고려하였을 때, 작업 절차 및 규정 위반이 오히려 효율적이고 합리적인 경우도 있는 것으로 보고하였다. 원자력발전소 등의 고위험군 작업 환경에서 작업 효율을 향상시키기 위해 작업자에게 조금 더 합리적인 작업 절차를 제공하도록 작업 규정, 지침 등이 빈도 높게 수정 · 변경되는 것으로 나타났다(Vicente, 1995). 따라서 끼임 사고 예방을 위한 휴먼 에러 감소 대책으로 범용적인 작업 안전 매뉴얼을 기반으로 사업장의 특성이 반영된 합리적인 작업 지침, 인간-기계 인터페이스를 고려한 방호장치, 안전보건 관리 모니터링 등의 사업장 맞춤형 안전 지침을 마련해야 한다.

정보처리 에러별 빈도 분석 결과, violation 에러가 45.9%를 차지하여 작업자가 의도적으로 지침, 규정 등을 위반하는 경우가 가장 높게 나타났다. 시스템 안전 측면으로 작업자의 위반 행위는 반복적인 일상적 위반, 특정 환경에서의 위반, 시스템 손상 및 신뢰도 저하를 위한 악의적인 위반으로 분류된다(Norman, 1981; Reason, 1990). 제조업에서 발생하는 대부분의 위반 행위는 단조롭고 반복되는 인간-기계 협업 환경에서 당연시되는 부적절한 관행적 위반에 기인한다. 이러한 일상적 위반 행위는 작업자가 안전 작업 절차, 규정 등은 잘 이해하고 있지만 작업 효율 향상, 신체적 부하 감소 등을 위해 '알지만 이행하지 않는 또는 무시하는' 내적 갈등에 따른 휴먼 에러의 결과이다. Atkinson (1998)은 작업자의 위반 행위는 최소한의 노력으로 목표를 달성하려는 인간의 본능적인 성향에서 기인한다고 보고하였다. 이러한 위반 동기는 규정 준수에 대한 적절한 보상이 수반되지 않거나 위반 행위에 대해 용인하거나 처벌이 미약할 경우에 더욱 강화될 수 있다. 시스템의 신뢰도 또는 안전성을 향상시키기 위해 작업자의 위반 동기는 중요한 요인이며 작업 이해도, 수행도, 성과 변동성 등이 복합적으로 영향을 미친다(McDonald, 2015). 이는 앞서 보고한 에러 메커니즘별 분석 결과와 연관성이 높으며 사업장의 특성을 적절하게 반영하지 않은 비합리적인 작업 절차, 규정, 작업자 피드백 미반영 등이 원인이다. 또한 조직의 안전문화 의식 때문에 안전관리시스템이 효과적으로 운영되지 않는 경우도 고려해야 한다. Weick and Sutcliffe (2001)은 조직 구성원의 안전문화 성숙도에 따라 긍정적인 근로 태도, 작업 안전성에 영향을 미칠 수 있는 것으로 보고하였다. 일반적으로 인간은 환경에 적응하는 행동을 하기 때문에 조직 문화, 분위기 등의 작업 환경 요소에 따라 안전한 행동을 유도할 수 있다(Rasmussen, 1997). 따라서 끼임 사고 예방을 위한 작업자의 의도적 위반 행위를 감소시키기 위해 사업장 특성이 반영된 적절한 작업 절차, 규정이 마련되어야 하며, 효과적인 안전관리시스템 운영을 뒷받침 하기 위해 조직 내 안전 보상 시스템 도입, 헌신적인 안전문화 형성이 필요하다(Gordon et al., 2007).

부적절한 행동 에러별 빈도 분석 결과, omission 에러가 82.4%를 차지하여 작업자가 수행해야 할 작업을 생략하거나 작업 절차를 건너 뛴 경우가 가장 높게 분석되었다. 일반적으로 omission 에러는 인간의 정보처리 과정에 따라 의도적인 또는 비의도적인 불안전한 행동의 결과로 복합적으로 발생할 수 있다(Swain and Guttmann, 1983). 본 연구는 사고 사례별로 발생한 omission 에러가 작업자가 의도했는지 의도하지 않았는지의 여부를 추정할 수 없었다. Reason (1990)과 Shappell and Wiegmann (1997)의 휴먼 에러 분류 체계에 따르면 omission 에러는 조직의 관리 감독 시스템이 묵인할 때 지속되는 습관적이며 일상적인 행위에 따른 의도된 또는 고의적인 불안전한 행동이 나타난다. 이는 본 연구의 정보처리 에러 중 violation 에러가 높게 분석된 결과와 연결되며 작업자가 안전보다 편의나 이익을 우선시 하는 경향이 있기 때문이다. 위반 행위는 동기적 문제이기 때문에 사업장 분위기 변화와 강력한 징계 조치 등의 조직 차원의 개입이 필요하다. 또한 주의 집중 실패에 따른 slip 형태의 작업 중 외부 간섭 및 방해에 의한 절차 생략, 기억 실패에 따른 lapse 형태의 체크리스트 항목 누락 등으로 비의도적인 불안전한 행동이 발생한다. 이는 본 연구의 정보처리 에러 중 두 번째로 높게 분석된 slip 에러 결과와 연결되며 대부분 숙련된 수준에서 자동적이고 발생하는 의도치 않은 휴먼 에러이다. 따라서 이러한 부적절한 행동의 휴먼 에러를 감소하기 위해 교육 및 훈련 강화(지식기반), 합리적인 작업 절차 개선(규칙기반), 작업 환경 내 주의 산만 요소 최소화, 안전문화 조성, 위반 행위에 대한 모니터링 및 즉각 피드백 제공 등의 안전관리시스템 개선책이 필요하다.

재해 발생 형태별 빈도 분석 결과, 직선운동 중인 설비 · 기계 사이에 끼임, 기타 끼임 및 감김의 사고 형태가 높은 비율로 분석되었다. 인간-기계 협업 환경에서 끼임 사고는 기계의 움직이는 부분과 또는 고정 부분 사이에 신체 또는 신체의 일부분이 끼이거나, 물리거나, 말려 들어감으로 인해 발생한다. 이에 근원적인 안전을 확보하기 위해 1차적으로 작업점에 센서, 덮개 등의 방호장치 설치가 필수적이다. 또한 앞서 보고하였듯이 제조업의 끼임 사고는 컨베이어, 프레스기, 로봇 등의 기계 · 설비의 수리, 정비, 청소 등 유지 보수 및 관리 작업에서 발생한다. 이에, 고위험군의 기계를 지정하여 LOTO (Lock Out, Tag Out) 시스템을 의무적으로 작업 절차에 포함시키는 예방책이 필요하다.

본 연구는 3년간 제조업 분야에서 발생한 끼임 사고에 대해 휴먼 에러를 분석하여 연구 결과를 일반화하기에 한계점이 존재한다. 추후 다양한 산업 분야에서 사고 사례 데이터베이스를 확장하여 휴먼 에러의 발생 형태 및 추이를 체계적으로 분류하여 중대재해 감축에 실증적인 추가 연구가 필요할 것으로 사료된다. 현재 사고 보고 시스템은 휴먼 에러 원인에 대한 체계적인 프레임워크가 미흡하며 사고 사례 데이터를 기반으로 휴먼 에러에 대한 사후 분석이 제한적으로 수행되어 휴먼 에러를 체계적으로 분석하고 예방 전략을 수립하기에 한계점이 있다(Wiegmann and Shappell, 2001). 따라서 향후 다양한 휴먼 에러 분석 연구를 통해 체계적으로 휴먼 에러의 원인을 분석할 수 있는 프레임워크를 구축해야 할 것이다. 또한, 산업 재해 발생은 휴먼 에러 뿐만 아니라 기계적, 환경적, 관리적 등의 복합적 요인에 기인하기 때문에 다양한 측면으로 사고 사례를 정밀하게 분석하여 실효성 높은 중대재해 감축 방안을 도출해야 할 것이다.

본 연구 결과를 종합하여 인간-기계 협업 환경에서 휴먼 에러를 감소시키기 위해 다음의 개선안을 도출하였다. 작업자의 의도적 위반 행위를 감소시키기 위해 범용적인 작업 안전 매뉴얼을 기반으로 사업장의 특성이 반영된 합리적인 사업장 맞춤형 안전 지침을 마련해야 한다. 조직의 관리 감독 시스템이 묵인할 때 지속되는 습관적인 의도된 불안전한 행동의 안전한 행동으로의 유도가 필요하며, 이를 뒷받침하기 위해 조직 내 헌신적인 안전문화를 기반으로 안전관리시스템을 운영해야 할 것이다. 본 연구는 제조업 분야에서 빈도 높게 발생하는 끼임 중대재해 예방에 기여할 수 있으며 나아가 정체된 사고사망만인율을 감소시켜 산업안전의 패러다임을 전환할 수 있길 기대한다.

References

1. Atkinson, A., Human error in the management of building projects. Construction Management and Economics, 16(3), 339-349, 1998.

Google Scholar

2. Badri, A., Boudreau-Trudel, B. and Souissi, A.S., Occupational health and safety in the industry 4.0 era: A cause for major concern?. Safety Science, 109, 403-411, 2018.

Google Scholar

3. Bragança, S., Costa, E., Castellucci, I. and Arezes, P.M., A brief overview of the use of collaborative robots in industry 4.0: Human role and safety. Wandel Durch Partizipation, 641-650, 2019.

Google Scholar

4. Di Pasquale, V., Miranda, S., Iannone, R. and Riemma, S., An HRA-based simulation model for the optimization of the rest breaks configurations in human-intensive working activities. IFAC-PapersOnLine, 48(3), 332-337, 2015.

Google Scholar

5. Endsley, M.R., Toward a theory of situation awareness in dynamic systems. Human Factors, 37(1), 32-64, 1995.

Google Scholar

6. French, S., Bedford, T., Pollard, S.J.T. and Soane, E., Human reliability analysis: A critique and review for managers. Safety Science, 49(6), 753-763, 2011.

Google Scholar

7. Fujita, Y., What shapes operator performance?. JAERI Human Factors Meeting, Tokyo, Nov. 1991.

8. Gordon, R., Kirwan, B. and Perrin, E., Measuring safety culture in a research and development centre: A comparison of two methods in the Air Traffic Management domain. Safety Science, 45(6), 669-695, 2007.

Google Scholar

9. Henley, E.J. and Kumamoto, H., Reliability Engineering and Risk Assessment, Prentice Hall, New Jersey, 1981.

Google Scholar

10. Hyun, J.S., Yoon, W.C., Rhim, J.K. and Lee, D.K., In-depth analysis of the conveyor stuck accident using a set of accident analysis tools. Journal of Ergonomics Society of Korea, 39(6), 573-584, 2020.

11. Kim, T.H., A Study on the development of intelligent CCTV protection devices to prevent jamming accidents. The Magazine of the Society of Air-Conditioning and Refrigerating Engineers of Korea, 52(1), 58-64, 2023.

12. La Fata, C.M., Adelfio, L., Micale, R. and La Scalia, G., Human error contribution to accidents in the manufacturing sector: A structured approach to evaluate the interdependence among performance shaping factors, Safety Science, 161, 106067, 2023.

Google Scholar

13. Leveson, N.G., System Safety Engineering: Back to the Future. Massachusetts Institute of Technology, Cambridge, 2002. http:// sunnyday.mit.edu/book2.pdf (retrieved February 4, 2025).

Google Scholar

14. Liu, J., Zou, Y., Wang, W., Zhang, L., Liu, X., Ding, Q., Qin, Z. and Čepin, M., Analysis of dependencies among performance shaping factors in human reliability analysis based on a system dynamics approach. Reliability Engineering & System Safety, 215, 107890, 2021.

Google Scholar

15. Maurice, P., Padois, V., Measson, Y. and Bidaud, P., Human-oriented design of collaborative robots. International Journal of Industrial Ergonomics, 57, 88-102, 2017.

Google Scholar

16. McDonald, N., The evaluation of change. Cognition, Technology & Work, 17(2), 193-206, 2015.

Google Scholar

17. Ministry of Economy, Science and Innovation, Québec (MESI), Plan d'action en économie numérique: Feuille de route industrie 4.0. 2016. https://www.economie.gouv.qc.ca/fileadmin/contenu/documents_soutien/gestion_entreprises/industrie_4_0/feuille_route_ industrie_4_0.pdf (retrieved January 20, 2025).

18. Ministry of Employment and Labor, 2023 Industrial Accident Status Analysis. Ministry of Employment and Labor, 11-1492000-100011-10, 2024. https://www.moel.go.kr/policy/policydata/view.do?bbs_seq=20241201548 (retrieved January 20, 2025).

19. Nardo, M., Forino, D. and Murino, T., The evolution of man-machine interaction: the role of human in Industry 4.0 paradigm. Production & Manufacturing Research, 8(1), 20-34, 2020.

Google Scholar

20. Nenonen, S., Fatal workplace accidents in outsourced operations in the manufacturing industry. Safety Science, 49(10), 1394-1403, 2011.

Google Scholar

21. Norman, D.A., Categorization of action slips. Psychological Review, 88(1), 1-15, 1981.

22. Park, J., Jung, W. and Kim, J., Inter-relationships between performance shaping factors for human reliability analysis of nuclear power plants. Nuclear Engineering and Technology, 52(1), 87-100, 2020.

Google Scholar

23. Rasmussen, J., Risk management in a dynamic society: a modelling problem. Safety Science, 27(2-3), 183-213, 1997.

Google Scholar

24. Reason, J., Human Error, Cambridge University Press, New York, NY, 1990.

Google Scholar

25. Saurin, T.A., Formoso, C.T. and Cambraia, F.B., Analysis of a safety planning and control model from the human error perspective. Engineering, Construction and Architectural Management, 12(3), 283-298, 2005.

Google Scholar

26. Shappell, S.A. and Wiegmann, D.A., A Human Error Approach to Accident Investigation: The taxonomy of unsafe operations. The International Journal of Aviation Psychology, 7(4), 269-291, 1997.

Google Scholar

27. Siemieniuch, C.E., Sinclair, M.A. and Henshaw, M.J.C., Global drivers, sustainable manufacturing and systems ergonomics. Applied Ergonomics, 51, 104-119, 2015.

Google Scholar

28. Swain, A.D. and Guttmann, H.E., Handbook of human-reliability analysis with emphasis on nuclear power plant applications; NUREG/CR-1278, US Nuclear Regulatory Commission, Sandia National Laboratories, Albuquerque, New Mexico and Livermore, California, 1983.

Google Scholar

29. US Nuclear Regulatory Commission, WASH-1400 Reactor safety study: an assessment of accident risk in US commercial nuclear power plants; NUREG-75/014, Washington, 1975.

Google Scholar

30. Vicente, K.J., A field study of operator cognitive monitoring at pickering nuclear generating station. Technical Report CEL 9504, Cognitive Engineering Laboratory, University of Toronto, 1995.

31. Weick, K. and Sutcliffe, K., Managing the Unexpected: Assuring High Performance in an Age of Complexity. Jossey-Bass, San Francisco, CA, 2001.

32. Whalley, S.P., Minimising the cause of human error. In: Libberton, G.P. (eds) 10th Advances in Reliability Technology Symposium. Springer, Dordrecht, 114-128, 1988.

Google Scholar

33. Wiegmann, D.A. and Shappell, S.A., Human error analysis of commercial aviation accidents: application of the Human Factors Analysis and Classification System (HFACS). Aviation, Space, and Environmental Medicine, 72(11), 1006-1016, 2001.

Google Scholar

34. Woods, D.D., Some results on operator performance in emergency events. in D. Whitfield (ed.), Ergonomic Problems in Process Operations, Institute of Chemical Engineering Symposium, Series. 90, 21-31,1984.

Google Scholar

35. Woods, D.D., The alarm problem and directed attention in dynamic fault management. Ergonomics, 38(11), 2371-2393, 1995.

Google Scholar

PIDS App ServiceClick here!