eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

Ga-Yul Park

, Jiyeon Ha

, Taeu Kim

, Myung-Chul Jung

, Seung-Min Mo

10.5143/JESK.2025.44.3.325 Epub 2025 July 05

Abstract

Objective: This study aims to analyze the standard time of a body trim assembly work cell in a cellular layout using MODAPTS and to propose ergonomic improvements for units with high non-value added element ratios.

Background: Cellular layouts are widely applied in smart manufacturing environments as they enable multiple operations to be performed within a single cell, minimizing work-to-work movement and increasing flexibility. However, in manual assembly processes within such layouts, inefficiencies may arise from repetitive motions and handling of tools and parts, which can negatively affect productivity. In such cases, motion analysis is essential to identify wasteful elements systematically and propose improvements. MODAPTS provides a quantitative method for analyzing work motions and serves as a practical tool for designing standardized and ergonomic work procedures.

Method: A single-operator body trim assembly cell in a domestic automobile plant was selected. The worker's motions were recorded and analyzed using Heyde's MODAPTS. Work was categorized into unit and element levels, and each element was classified as value-added or non-value added elements. Based on the frequency of MODAPTS codes, five units with the highest proportion of non-value added elements were identified, and their inefficiencies were analyzed to suggest ergonomic improvements.

Results: A total of 468 elements were analyzed across 11 units, among which 323 elements (69%) were classified as non-value added elements. MODAPTS codes such as W5 (walking), G1 (simple grasp), and M4 (shoulder movement) were frequently observed in these non-value added elements. In particular, the top five units with the highest proportion of non-value added elements commonly exhibited repetitive tool setting, unnecessary walking, and re-grasping of tools and parts. Based on these findings, ergonomic improvement strategies were proposed, including the optimization of tool and part placement, revision of work sequences, utilization of wearable devices, and adoption of assistive tools.

Conclusion: The MODAPTS-based analysis revealed a high proportion of non-value added elements in a cellular layout due to inefficient movement and work order. The proposed ergonomic solutions are expected to reduce musculoskeletal burden and improve work efficiency.

Application: Based on the results of this study, it will be possible to propose ergonomic improvements for the cell-based layout process through MODAPTS analysis, contributing to the creation of a safer work environment.

Keywords

MODAPTS Cellular layout Standard time Non-value added Ergonomic improvement

최근 제조 공정이 스마트팩토리 형태로 전환되면서 생산 효율성을 고려한 작업 방법과 레이아웃에 대한 관심이 높아지고 있다(Sjödin et al., 2018; Park and Kang, 2017; Won and Park, 2020). 스마트팩토리에 적합한 레이아웃 방식 중 셀형 레이아웃(cellular layout)은 여러 종류의 작업을 하나의 셀에서 처리하여 작업 유연성을 높이고 작업간 이동 거리를 최소화할 수 있다(Zhao, 2022; Zhang et al., 2021). 이러한 구조적 특성으로 인해 셀형 레이아웃은 다품종 소량 생산에 특히 유리하며, 자동화 장비와 통합된 물류 장치를 통해 최적의 생산성을 도모할 수 있다(Lee and Hong, 2018; Zhao, 2022). 스마트팩토리에서 셀형 레이아웃을 도입하기 위해 정밀조립 공정과 같은 수작업 공정에서는 작업 분석을 통해 낭비 요소를 제거하고, 작업 재설계를 통해 작업 간 소요 시간의 균형을 맞추어 전체적인 작업 공정의 배치 구조를 결정해야 한다(Peruzzini et al., 2020; Lim et al., 2017a).

이러한 작업 설계를 위해 PTS (predetermined time standard) 기법이 널리 사용되며, 이 중 MODAPTS (modular arrangement of predetermined time standards) 기법은 다른 기법들보다 비교적 간단하고 빠르게 적용 가능하며, 신뢰성 높은 결과로 생산성 개선에 활용되고 있다(Wu et al., 2016; Mondal and Jana, 2023). MODAPTS는 1966년 Chris Heyde에 의해 개발된 후 2001년 128가지 동작으로 세분화된 Heyde's MODAPTS로 진화하였다(Park, 2015). MODAPTS는 각 동작에 일관성 있는 시간을 부여함으로써 작업자의 작업 시간을 분석하여 표준 시간을 설정할 수 있는 특징을 가진다. 또한 인간공학적 작업 개선이 가능하고, 작업의 안전성을 평가할 수 있기 때문에 개선 후 작업의 예상 생산 시간을 결정하고 인간공학적 프로세스의 설계와 계획을 수립할 수 있다(Feng et al., 2023). 이처럼 작업 설계에 MODAPTS를 활용하여 생산성을 개선하고 효율성을 높인 선행연구는 다음과 같다. Kumar et al. (2021)은 선형 레이아웃 형식의 자동차 조립라인에서의 작업자 미세 동작을 MODAPTS 분석을 통해 생산성을 개선하였다. Hei and Zhang (2024)은 중국 난징의 프로젝트 사례연구를 바탕으로 기본 인양 작업의 평균 시간과 인양에 필요한 부품을 현장에서 조립하는 작업 절차를 MODAPTS 분석을 통해 인양 과정에서의 시간 낭비 원인을 효과적으로 식별하였다. Šabarić et al. (2013)은 선형 레이아웃 형식의 섬유 제조 공정 작업에 필요한 부품들을 특수 운반 카트를 이용하여 부품을 조달해 작업의 효율성을 개선하였고, MODAPTS 분석을 통해 작업자가 운반 카트를 이용하는 움직임을 세분화하고 적절한 개선안을 제시하여 평균 작업 개선율을 향상시켰다. Assef et al. (2018)은 선형 레이아웃 형식의 자동차 특정 조립라인을 MODAPTS 2와 스톱워치법으로 분석 후 두 분석법에 대한 비교를 진행하였다. Cho and Park (2014)은 냉장고, 에어컨, 세탁기 등에서 사용되는 350여개의 자착형 단열재 부착 동작을 녹화하고 MODAPTS 분석을 통해 필요 시간을 추정하기 위한 방법론을 제안하였다. Sun et al. (2009)은 선형 레이아웃 형식의 포장 기계 제조업체의 수동 조립라인을 MODAPTS 분석을 통해 표준 시간을 계산하고 낭비를 제거하였다. 이와 같이 선행연구들은 주로 선형 레이아웃에 대한 MODAPTS 분석에 초점을 맞추었으나, 셀형 레이아웃에 대한 MODAPTS 분석은 충분히 다루어지지 않았다. 또한 기본적인 MODAPTS의 형태로 분석을 진행했으며, 2001년에 세분화된 Heyde's MODAPTS를 활용하여 작업 동작을 세밀하게 분석한 연구도 부족하다.

따라서 본 연구는 셀형 레이아웃 방식을 채택한 자동차 생산 공정의 차체 의장 셀을 MODAPTS를 활용하여 표준 시간을 분석하고, 비부가가치 작업 위주로 인간공학적 개선안을 제안하고자 한다. 이를 통해 셀형 레이아웃 방식을 채택한 공장에서 작업자에게 안전하고 효율적인 표준 작업을 설계하는데 기여할 수 있을 것이다.

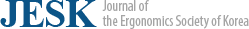

본 연구는 자동차 생산 공장의 차체 의장 셀을 대상으로 한다. 셀형 레이아웃 형식의 실제 작업 환경에서 반복적이고 비부가가치 작업 동작을 분석하고 이에 대한 인간공학적 개선안을 제시하는 것을 목적으로 진행한 연구 절차는 Figure 1과 같다. 차체 의장 셀에서 작업자의 작업을 휴대폰으로 촬영한 뒤, 작업 영상에서의 핵심 부품 작업을 기준으로 차체 의장 셀의 작업 순서를 분리하는 공정 분석을 수행하였다. 공정 분석을 통해 분리된 작업 순서에서 각 작업의 단위 작업과 요소 작업을 분류하는 작업 분석을 수행하였다. 분류된 작업의 MODAPTS 분석을 수행하며 차체의 변화 유무 기준으로 요소 작업별 부가가치 작업과 비부가가치 작업을 분리하였다. 이후 각 단위 작업의 MODAPTS 코드 분석 결과를 바탕으로 부가가치 작업과 비부가가치 작업의 비율을 산정하여 비부가가치 작업 비율이 높은 상위 5개의 단위 작업을 선정하였다. 선정된 단위 작업을 중심으로 주요하게 나타나는 비효율적 요소를 분석하고, 각 코드의 사용 원인을 파악하였다. 마지막으로 비부가가치 작업 비율이 높은 상위 5개 단위 작업을 중심으로 인간공학적 개선안을 제시하였다.

본 연구에서 사용한 Heyde's MODAPTS 코드와 정의는 Table 1과 같다.

|

Actions |

Code |

Definition |

Code |

Definition |

|

Movement |

M1 |

Finger move |

M4 |

Full arm move (elbow must

be displaced) |

|

M2 |

Hand move |

M5 |

Full arm move (shoulder

must bespdisplaced) |

|

|

M3 |

Forearm move |

M7 |

Body trunk move |

|

|

Terminial |

G0 |

Touch |

P0 |

Place easily |

|

G1 |

Grasp easily |

P2 |

Place with attention |

|

|

G3 |

Grasp with attention |

P5 |

Place with assembly |

|

|

J2 |

Juggling an object again |

N6 |

Per item, disarranged |

|

|

Auxiliary |

W5 |

Walk |

R2 |

Correct |

|

E2 |

Eye use |

C3 |

Circular wrist movement |

|

|

D3 |

Judge and react |

X4 |

Press |

2.1 Subject

실제 자동차 생산 공장의 차체 의장 셀에서 근무중인 1명의 작업자를 대상으로 분석을 수행하였다. 연구 대상자는 36세, 신장 180cm의 남성이며 근무 경력은 1년으로 해당 공정의 숙련된 작업자를 대상으로 선정하였다. 근골격계 질환 병력이 없는 자를 선정하였으며, 실험의 목적 및 절차에 대해 충분히 설명하고 본 실험 참여를 위한 동의를 받았다.

2.2 Equipment

본 연구에서는 차체 의장 셀의 작업 촬영을 위해 iPhone X (Apple inc., CA, U.S.A) 1대와 iPhone 15 Plus (Apple inc., CA, U.S.A) 1대, 총 2대를 사용하였다. 동영상 촬영 해상도는 4k이고, 프레임 레이트는 60 fps로 설정하였다. 촬영 중 작업자의 작업을 방해하지 않기 위해 0.5배율로 촬영하여 작업자와의 불필요한 간섭을 최소화하였다.

2.3 Task

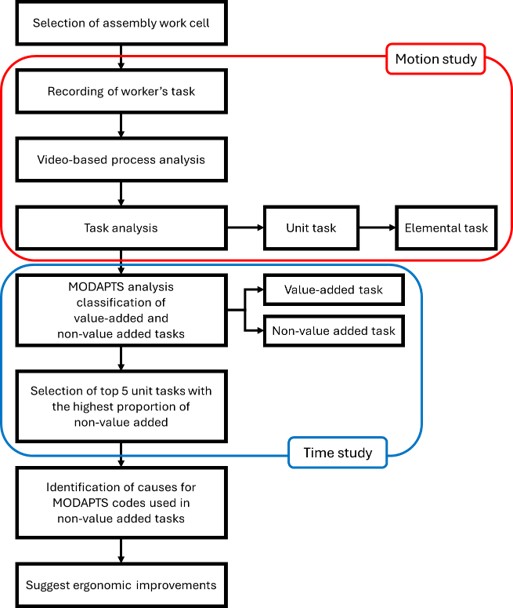

본 연구에서 분석한 차체 의장 셀은 차체 내부와 외부에 20개의 핵심 부품 조립 작업이 수행되는 셀로, 작업자가 진행하는 실제 작업 순서는 Figure 2와 같다.

차체 의장 셀의 작업자는 셀 내부에 있는 작업 순서 안내 모니터를 통해 회사에서 제공하는 표준 작업 순서를 참고하여 작업을 진행하였으나, 실제 작업 순서와 표준 작업 순서의 차이가 있었기 때문에 작업자의 실제 작업 순서를 기준으로 분석을 진행하였다. 수행하려는 단위 작업의 준비단계에서 다음에 수행될 단위 작업에 필요한 공구나 핵심 부품까지 한 번에 가져오는 경우 각 단위 작업을 병합하였다. 또한 좌우에 동일하게 장착되는 핵심 부품이라도 실제 작업에서 연속적으로 수행되지 않는 경우가 있어, 작업자의 실제 작업 순서에 따라 별도로 분류하여 분석하였다.

Tailgate 작업은 차체 의장 작업의 첫 번째로 행해지는 작업으로, Tailgate를 작업자가 손으로 내리치면서 고정하고, Tailgate glass의 수평을 조정하는 작업이다. Roof antenna 작업은 차체 위로 올라가 Roof antenna를 장착하고, 차체 내부에서 Roof antenna의 지선을 체결한 뒤 Roof antenna의 connector와 cable를 차체에 고정한다. Front wiring 작업은 대쉬 판넬에 연결된 지선들을 체결하는 작업이다. Dash panel 작업은 Brake-By-Wire system (BBW)를 장착하고, Brake tube를 장착하는 작업이다. Brake pedal, Accelerator pedal, Side bracket (RH) 작업은 차체 내부 운전자석에 각 Pedal을 체결하고, Side bracket (RH)을 차체 우측에 체결하는 작업이다. Curtain airbag (RH) 작업은 차체 내부 상단 오른쪽에 Curtain airbag (RH)을 체결하는 작업이다. Side bracket (LH) 작업은 차체 좌측에 Side bracket (LH)을 체결하는 작업이다. Curtain airbag (LH) 작업은 차체 내부 상단 왼쪽에 Curtain airbag (LH)를 체결하는 작업이다. Trunk module, Cooling hose, Electro wiring 작업은 Module과 Cooling hose를 차체 내부에 체결하고, Electro wiring을 차체 바닥에 끼우는 작업이다. Wheelhouse pad (RH-LH), Air grill (RH-LH) 작업은 차체 내부 뒤쪽 양측에 Wheelhouse pad를 고정시키고, 차체 외부 뒤쪽 양측에 Air grill를 고정시키는 작업이다. 마지막으로 Mounting bracket (RH-LH), End button 작업은 차체 외부 뒤쪽 양측에 Mounting bracket을 체결하고, End button을 눌러 차체 의장 작업의 완료를 알리며 차체 의장 셀의 작업이 종료된다.

2.4 Analysis

본 연구는 차체 의장 셀의 단일 작업자의 동작 데이터를 기반으로 MODAPTS 분석을 수행하였다. 단일 작업자의 분석의 한계를 보완하기 위해 동일 작업자의 반복 작업을 총 10 사이클에 걸쳐 촬영하였으며, 반복 수행되는 실제 작업 흐름을 중심으로 분석을 진행하였다. 이를 통해 작업 특성을 보다 정밀하게 파악하고, 분석의 신뢰도를 확보하고자 하였다. MODAPTS 코드 부여 및 동작 구분은 인간공학 전문가 5인이 수행하였으며, 각 작업의 시작과 끝, MODAPTS 코드 적용 여부 등 분석 기준에 대해 사전 합의를 거친 후 독립적으로 분석을 진행하였다. 분석 결과 간 상이한 해석이 발생한 경우에는 검토 및 조율을 통해 최종 분석 기준을 확정하였으며, 이를 통해 분석의 일관성과 객관성을 확보하였다.

2.4.1 Motion study

자동차 생산 공장의 차체 의장 셀에서 수행되는 작업 과정을 영상 기반으로 수집하여 MODAPTS 분석을 위한 기초 자료로 활용하였다. 먼저 차체 의장 셀에서의 작업 경로를 관찰하며 작업자의 작업이 방해되지 않는 촬영 경로를 파악하였다. 해당 셀의 작업자를 촬영하는 촬영자는 2명이며, 파악한 촬영 경로를 통해 작업자를 따라 이동하며 촬영을 진행하였다. 1명은 작업자의 작업을 위주로 촬영하였고 다른 1명은 작업자의 보행을 위주로 촬영하며 총 10 사이클에 걸쳐 촬영하였다. 차체 의장 작업 영상의 시간 동기화를 위하여 Adobe premiere pro 2024 (Adobe inc., CA, U.S.A.)를 사용하였으며, 영상을 통해 작업자의 실제 작업 순서를 파악하고, 핵심 부품 작업을 기준으로 작업 순서를 분리하는 공정 분석을 수행하였다. 공정 분석 수행 후 각 작업의 단위 작업과 요소 작업을 분류하는 작업 분석을 수행하고, 분류된 작업의 MODAPTS 분석을 수행하며 차체의 변화 유무를 기준으로 단위 작업, 요소 작업, 부가가치 작업, 비부가가치 작업을 정의하고 분류하였다.

작업의 부가가치 및 비부가치 분류를 위해 린 생산 방식(Lean production)에서 제시된 기준을 참고하였다. Womack and Jones (1997)은 제조업 관점에서 부가가치 작업을 "원자재의 적합성, 형태 또는 기능을 실제로 변화시켜 완제품에 한 걸음 더 다가가게 만드는 단계"로 정의하였다. 반면, 비부가가치 작업은 동일한 전환 과정에 투입되는 노력 중 산출물에 실질적인 가치를 더하지 않는 활동으로 정의된다(Thangarajoo and Smith, 2015). Ohno (1988)는 제조 공정 내에서 일반적으로 발생하는 낭비 유형으로 과잉 생산, 과도한 재고, 불필요한 공정, 불필요한 동작, 결함, 대기 시간, 운송의 일곱 가지를 제시하였으며, 이후 인적 자원의 미활용이 추가적인 낭비 항목으로 포함되었다.

본 연구에서는 이러한 린 생산 방식의 작업 분류 기준을 차체 의장 셀 작업에 적용하였으며, 차체에 구조적 변화를 유발하는지를 중심으로 부가가치 작업과 비부가가치 작업을 구분하였다.

단위 작업은 Roof antenna, Brake pedal 등과 같은 핵심 부품의 작업을 의미하며, 핵심 부품 작업을 시작하기 위한 작업자의 동작을 시작점으로 정의하였다. 작업을 끝마치고 공구나 부품을 내려놓거나, 다음 작업 순서를 확인하는 등의 작업자의 동작을 종점으로 정의하였다. 단위 작업을 통해 차체의 큰 변화를 일으키는 주요 작업과 핵심 부품을 중심으로 작업을 분류할 수 있다.

요소 작업은 작업자의 인지 및 의사결정을 기반으로 하는 작업으로, 작업 시작의 목적을 가지고 이동하는 작업자의 동작 시작을 시작점, 작업자의 의도대로 동작이 수행되면 종점으로 정의하였다. 요소 작업은 동작의 시작과 종료가 작업자의 판단 및 목표 달성과 연계되어 진행된다고 할 수 있다.

부가가치 작업은 나사 체결 및 부품 장착 등과 같은 차체에 직접적인 변화를 일으키는 작업으로, 차체 의장 셀의 가장 큰 목적인 차체 의장 작업에서 반드시 행해져야 하는 작업(ElMaraghy et al., 2017)을 중심으로 정의하였다.

비부가가치 작업은 작업자의 보행, 공구 교체, 작업 준비 등과 같은 차체에 직접적인 변화가 발생하지 않는 작업으로 정의하였다. 부가가치 작업 수행을 위해 필요하지만 반복적이고 시간이 소요되는 비부가가치 작업의 특성은 공정 개선 시 효율성 향상을 위한 주요 개선 요소로 고려될 수 있다(Karim et al., 2016).

2.4.2 Time study

차체 의장 셀의 비효율적 요소 식별과 개선이 필요한 작업을 도출하기 위하여 MODAPTS 분석을 수행하였다. 작업자의 실제 작업 순서를 기준으로 MODAPTS 분석을 진행하였으며, 작업 동작별 MODAPTS 코드 분석 횟수를 정량화 하였다. 반복 작업에 대해서는 동일한 MODAPTS 코드를 적용하였으며, 연속적으로 동일한 요소 작업을 진행하는 경우 세분화하지 않고, 각 동작의 수행 횟수에 따라 가중치를 부여하였다. 작업자의 손이 가려져 분석이 어려운 경우, 10개의 사이클의 영상 중에서 해당 작업에서 손이 가려지지 않는 사이클 영상의 동일 작업을 분석하여 MODAPTS 코드를 적용하였다. 차체 의장 셀에 대한 MODAPTS 분석을 완료한 후, 전체 작업의 부가가치 작업 및 비부가가치 작업의 MODAPTS 코드의 분석 횟수를 산출하였다.

3.1 Motion study

차체 의장 셀의 작업 분석 결과, 단위 작업은 11개, 요소 작업은 468개로 분석되었다. 요소 작업은 부가가치 작업과 비부가가치 작업으로 분류되어 각각 145개, 323개로 분석되었다(Table 2).

|

No. |

Unit |

Element |

Value-added |

Non-value added |

|

1 |

Tailgate |

44 |

11 |

33 |

|

2 |

Roof antenna |

59 |

20 |

39 |

|

3 |

Front wiring |

31 |

5 |

26 |

|

4 |

Dash panel |

14 |

7 |

7 |

|

5 |

Brake pedal, Accelerator pedal, Side bracket (RH) |

72 |

22 |

50 |

|

6 |

Curtain airbag (RH) |

48 |

15 |

33 |

|

7 |

Side bracket (LH) |

26 |

6 |

20 |

|

8 |

Curtain airbag (LH) |

36 |

13 |

23 |

|

9 |

Trunk module, Cooling hose, Electro wiring |

44 |

15 |

29 |

|

10 |

Wheelhouse pad (RH-LH), Air grill (RH-LH) |

58 |

20 |

38 |

|

11 |

Mounting bracket (RH-LH), |

36 |

11 |

25 |

|

Total |

468 |

145 |

323 |

|

부가가치 작업은 차체에 직접적인 변화를 일으키는 작업으로, 차체 의장 셀의 약 31%를 차지하였다. 주로 부품 체결, 부품 장착, 부품 조립, 부품 고정 등의 작업이 있었다. 비부가가치 작업은 차체에 직접적인 변화가 없는 보조 작업으로, 차체 의장 셀의 약 69%를 차지하였다. 주로 작업자의 보행, 공구 및 부품 잡음, 손에서 공구 및 부품을 고쳐 쥠, 부품 개수 확인 등의 작업이 있었다(Table 3).

|

Task classification |

Example element |

Frequency |

Percent (%) |

|

Value-added |

Fastening using tools |

145 |

31 |

|

Part connection to the

body |

|||

|

Part fitting into the body |

|||

|

Press-fitting part to the

body |

|||

|

Non-value added |

Worker walking |

323 |

69 |

|

Grasping tools and parts |

|||

|

Regrasping tools and parts |

|||

|

Checking part quantity |

3.2 Time study

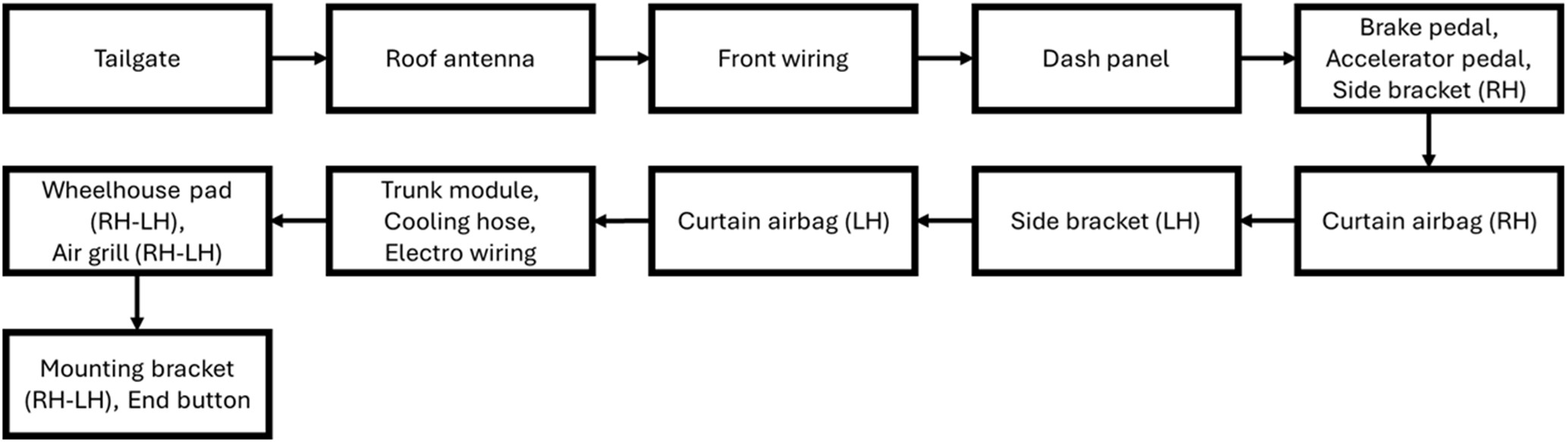

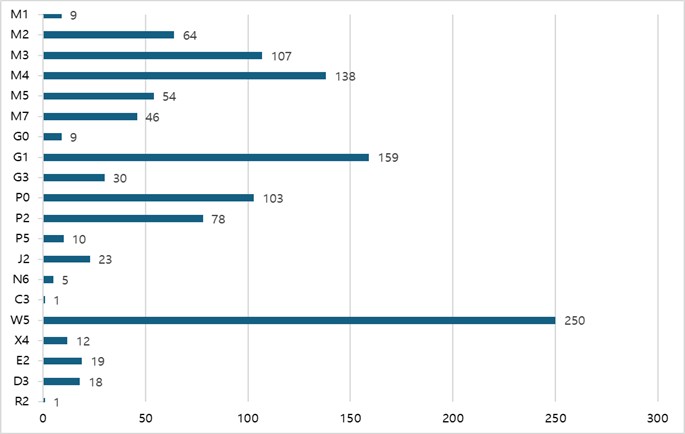

차체 의장 셀의 MODAPTS 분석 결과, 부가가치 작업과 비부가가치 작업의 MODAPTS 코드의 분석 횟수는 부가가치 작업은 695회, 비부가가치 작업은 1,136회 분석되었다. 부가가치 작업에서는 압력을 가하는 동작(X4)이 133회로 가장 많았으며, 다음으로는 주의하여 내려놓는 동작(P2)이 120회, 어깨를 축으로 하는 전체 팔 동작(M4)이 105회로 높게 나타났다(Figure 3).

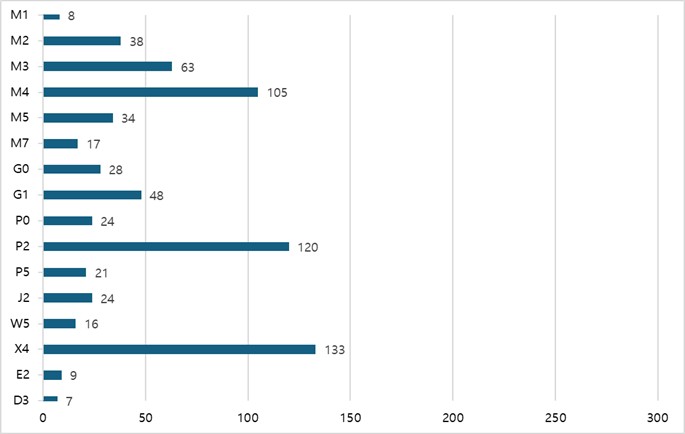

비부가가치 작업에서는 보행(W5)이 250회로 가장 많았으며, 다음으로는 단순 잡기 동작(G1)이 159회, 어깨를 축으로 하는 전체 팔 동작(M4)이 138회로 높게 나타났다(Figure 4).

3.3 Non-value added elements

각 단위 작업별 부가가치 작업 및 비부가가치 작업의 분석 횟수 비율은 Table 4에서 제시하는 바와 같다. 차체 의장 셀에서 MODAPTS 코드 분석 횟수를 기준으로 부가가치 작업과 비부가치 작업의 비율을 산출한 결과, 비부가치 작업 비율이 가장 높은 작업은 Front wiring으로 80.6%였으며, 다음으로는 Side bracket (LH) 작업 76.1%, Mounting bracket (RH-LH) 및 End button 작업 73.6%, Tailgate 작업 63%, Brake pedal, Accelerator pedal, Side bracket (RH) 작업이 61.6%로 나타났다.

|

No. |

Unit |

Value-added (%) |

Non-value added (%) |

Total count |

|

1 |

Tailgate |

95 (37) |

162 (63) |

257 |

|

2 |

Roof antenna |

110 (43.5) |

143 (56.5) |

253 |

|

3 |

Front wiring |

19 (19.4) |

79 (80.6) |

98 |

|

4 |

Dash panel |

28 (45.2) |

34 (54.8) |

62 |

|

5 |

Brake pedal, Accelerator pedal, |

101 (38.4) |

162 (61.6) |

263 |

|

6 |

Curtain airbag (RH) |

81 (39.3) |

125 (60.7) |

206 |

|

7 |

Side bracket (LH) |

21 (23.9) |

67 (76.1) |

88 |

|

8 |

Curtain airbag (LH) |

58 (44.3) |

73 (55.7) |

131 |

|

9 |

Trunk module, Cooling hose, Electro

wiring |

71 (48.6) |

75 (51.4) |

146 |

|

10 |

Wheelhouse pad (RH-LH), Air grill (RH-LH) |

77 (38.9) |

121 (61.1) |

198 |

|

11 |

Mounting bracket (RH-LH), End button |

34 (26.4) |

95 (73.6) |

129 |

|

Total |

695 |

1,136 |

1,831 |

|

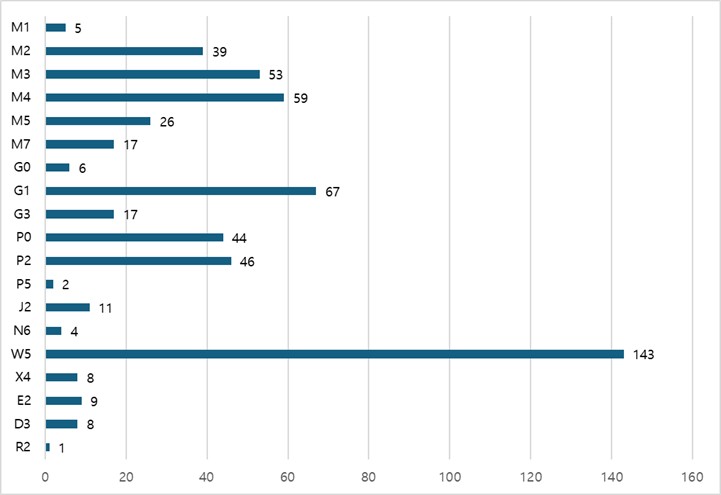

비부가가치 작업 비율이 높은 상위 5개 단위 작업에서의 MODAPTS 코드 분석 횟수를 산출하였다. 5개 단위 작업에서 분석되지 않은 코드는 제외한 결과는 다음과 같다(Figure 5). MODAPTS 코드 분석 횟수를 산출한 결과, 가장 많이 분석된 코드는 보행(W5)으로 143회였으며, 단순 잡기 동작(G1)이 67회, 어깨를 축으로 하는 전체 팔 동작(M4)이 59회, 팔꿈치를 움직이지 않는 팔뚝까지의 팔 동작(M3)이 53회, 주의하여 내려놓는 동작(P2)이 46회 순으로 높게 분석되었다.

Front wiring 작업은 31개의 요소 작업으로 분석되었으며, 부가가치 작업은 5개로 공구와 볼트를 사용하여 차체에 Wiring을 체결하는 작업이 있었다. 비부가가치 작업은 26개로 부품 보관 위치로의 이동, 부품 개수 확인, 공구를 바꿔 잡음, 공구에 볼트를 끼우는 작업 등이 있었다. Bracket (LH) 작업은 26개의 요소 작업으로 분석되었으며, 부가가치 작업은 6개로 Bracket (LH)를 차체에 장착하는 작업, 장착한 Bracket (LH)를 공구와 볼트 및 너트를 사용하여 차체에 체결하는 작업 등이 있었다. 비부가가치 작업은 20개로 부품 보관 위치로의 이동, 부품 잡음, 공구 잡음, 공구에 볼트 및 너트를 끼우는 작업 등이 있었다. Mounting bracket (RH-LH), End button 작업은 36개의 요소 작업으로 분석되었으며, 부가가치 작업은 11개로 Mounting bracket을 차체에 장착하는 작업, 장착한 Mounting bracket을 공구와 스크류를 사용하여 차체에 체결하는 작업 등이 있었다. 비부가가치 작업은 25개로 차체로의 이동, 부품 보관 위치로의 이동, 부품 잡음, 공구에 스크류를 끼우는 작업 등이 있었다. Tailgate 작업은 44개의 요소 작업으로 분석되었으며, 부가가치 작업은 11개로 Tailgate를 내리쳐 장착하는 작업, Tailgate glass의 수평을 조정하는 작업 등이 있었다. 비부가가치 작업은 33개로 부품 보관 위치로의 이동, Glass 수평 조정에 필요한 부품 잡음, Glass에 붙어있던 이형지 제거, 부품을 바꿔 잡는 작업 등이 있었다. Brake pedal, Accelerator pedal, Side bracket (RH) 작업은 72개의 요소 작업으로 분석되었으며, 부가가치 작업은 22개로 Brake pedal을 Brake-By-Wire system (BBW)에 장착하는 작업, Accelerator pedal을 Dash panel에 공구를 사용하여 체결하는 작업, Side bracket (RH)를 공구를 사용하여 체결하는 작업 등이 있었다. 비부가가치 작업은 50개로 차체 내부로의 이동, 공구 및 부품 잡음, 공구 및 부품 고쳐 잡음 등이 있었다.

본 연구의 작업 동작 분석 결과, 전체 요소 작업 중 약 69%가 비부가가치 작업으로 분석되었다. 이는 셀형 레이아웃 환경에서 작업자가 단독으로 작업을 수행할 경우, 실제 부품 체결 또는 조립과 같은 부가가치 작업보다 준비, 이동, 공구에 볼트 및 너트를 끼우는 동작 등과 같은 지원 동작이 상대적으로 많아질 수 있음을 시사한다(Yoon, 1992). 작업자는 표준 작업 순서를 기반으로 작업을 수행하고 있었으나, 작업 효율을 높이기 위해 공구 및 부품을 미리 준비하거나, 좌우 작업을 번갈아 수행하는 방식으로 작업 순서를 재구성하는 경향으로 분석되었다. 그 결과, 작업 내 반복 동작이 증가하고, 단위 작업 간의 경계가 모호해지면서 일부 작업에서는 동선의 비효율과 반복 동작의 누적 현상이 나타났다. 특히 동일한 부품을 좌우에 설치하는 작업의 경우, 작업의 연속성이 유지되지 않고 작업자 의사에 따라 순서가 조정되면서 부품을 다시 잡거나 보행이 증가하였다. 작업 순서의 조정이 G 계열 및 P 계열 동작의 발생 빈도를 높이고, 보행 동작(W5)의 증가로도 이어졌을 가능성을 시사한다. 이처럼 작업자의 판단과 경험에 따라 작업 순서가 유동적으로 변형되는 구조는 작업 표준화에 어려움을 초래할 수 있으며, 향후 표준 작업 재정립 시 반드시 고려되어야 할 문제점으로 판단된다.

표준시간 분석 결과, 전체 MODAPTS 코드 중 약 62%가 비부가가치 작업으로 분석되었다. 동작 유형별로 보행 동작(W5), 단순 잡기 동작(G1), 어깨를 축으로 하는 전체 팔 동작(M4) 순으로 높은 빈도가 분석되었다. 가장 많이 분석된 보행 동작(W5)은 선형 레이아웃 형태의 공정보다 셀형 레이아웃 형태의 공정이 작업자가 자유롭게 이동할 수 있다는 점을 감안하더라도(Jueung and Ro, 1998), 셀 내부에 배치된 공구 및 부품을 잡거나 내려놓기 위해 작업자가 반복적으로 이동하고 있음을 보여준다. 셀형 레이아웃은 효과적인 공간 배치를 통해 작업의 유연성을 확보할 수 있음에도 불구하고(Lee et al., 2003), 차체 의장 셀은 공구 및 부품의 배치 구조가 작업 흐름에 적절히 정렬되어 있지 않음을 시사한다. 단순 잡기 동작(G1)이 반복적으로 분석된 것은 공구 및 부품의 정리가 미흡하거나, 위치가 분산되어 있었을 가능성을 보여준다. 실제로 부품의 개수를 세는 동작과 공구 및 부품을 반대 손으로 바꿔 잡는 동작에서 M*G*, M*P* 계열의 반복 동작이 다수 발생하였다. 반복 동작은 단순히 부품의 위치나 정리 동작에서 발생하는 것뿐만 아니라, 작업 순서 및 동작 흐름이 작업자의 손 사용 방향과 불일치하거나 양손을 모두 사용하는 일부 작업에서 손의 자유도가 제한되는 구조적 문제와도 관련될 수 있음을 나타낸다. 반복적으로 분석되는 M*G*, M*P* 계열의 조합은 단순 반복이 아니라 작업자에게 불필요한 동작을 유도하는 작업 구조의 비효율성에 대한 것으로 해석될 수 있으며, 향후 표준 작업 재정립 시 중요한 판단 기준으로 고려되어야 할 요소라고 할 수 있다. MODAPTS 분석은 작업 동작의 유형과 반복성을 구조적으로 파악하는 데 유용한 분석 방법으로 사용되었으며 비효율적 요소로서 반복적 이동, 공구 및 부품 조작 방식, 비효율적인 작업 순서가 도출되었다.

비부가가치 작업 비율이 높은 상위 5개의 단위 작업은 Front wiring 작업, Side bracket (LH) 작업, Mounting bracket (RH-LH), End button 작업, Tailgate 작업, Brake pedal, Accelerator pedal, Side bracket (RH) 작업 순으로 분석되었다. 5개의 단위 작업에서는 보행 동작(W5), M*G*, M*P* 계열의 반복 동작 코드가 공통적으로 다수 발생하였으며, 이는 작업자의 보행, 공구에 볼트 및 너트를 끼우는 동작, 반복 조정, 도구 전환, 고쳐 쥠 등 다양한 형태의 비효율적 요소가 반복되고 있음을 보여준다. 특히 셀형 레이아웃 내에서 작업 분담이 어려운 1인 작업자 방식은 이러한 반복 동작의 부담을 가중시키는 구조로 작용하고 있으며, 이는 곧 작업자의 근골격계 질환 발현으로 이어질 수 있다(Mok et al., 2013). 각 작업의 특성에 따라 작업 순서 재정립, 공구 및 부품 배치 개선, 작업 순서의 재정립, 보조 장치의 도입 등 구체적인 개선 전략의 수립이 요구된다(Lim et al., 2017b). 이에 작업자의 동작 및 분석된 MODAPTS 코드 분석을 종합하여 적합한 인간공학적 개선안 5개를 제안한다. 각 개선안은 해당 작업에서 발생한 비부가가치 동작과 비부가가치 동작에서 분석된 코드를 줄이는 방향으로 제안되었으며, 유사한 구조를 가진 다른 작업에서도 적용 가능성을 확인하였다.

가장 높은 비부가가치 작업 비율을 보인 Front wiring 작업은 공구와 볼트를 사용하여 Dash panel 양쪽 측면에 Wiring을 체결하는 작업이었다. 작업자가 한 손에 볼트 여러 개를 들고 반복적으로 공구에 끼우는 과정에서 고쳐 잡기(J2), 공구와 볼트를 고쳐 잡는 M*G*, M*P* 계열의 코드, 부품의 개수를 세는 동작(N6)이 나타났으며, 양쪽 측면을 오가는 과정에서 보행 동작(W5)의 발생 빈도도 높게 나타났다. Front wiring 작업은 총 5번의 체결을 진행하기 때문에 체결 자체보다 준비 및 전환 동작이 작업 시간의 큰 비중을 차지하였다. 이에 대한 개선안으로, Chest pocket 도입을 제안한다. Chest pocket은 볼트와 너트 같은 소형 부품을 작업에 필요한 수량에 맞게 분류할 수 있는 형태로 만들어져야 하며, 작업자가 직접 착용 후 휴대하게 되면서 반복 이동을 줄일 수 있다. Chest pocket을 도입함으로써 부품 확인을 위한 반복 동작과 고쳐 잡기, 내려놓기 등의 동작 발생을 줄이는 데 기여할 수 있으며, 이는 Front wiring 작업만 아니라 공구 및 부품을 사용하여 체결하는 대다수의 작업에서도 개선 효과를 기대할 수 있을 것이다.

Side bracket (LH) 작업은 작업자가 공구와 볼트 및 너트를 이용해 Side bracket (LH)를 차체 내부 좌측에 체결하는 작업이었다. 그러나 실제 작업에서 Side bracket의 보관 위치는 차체 후방에 고정되어 있었고, 공구 및 부품 보관 위치와의 거리가 있었기 때문에 작업자는 Side bracket과 공구 및 부품을 잡기 위해 반복적으로 오가는 보행 경로가 파악되었다. 또한 부품을 잡을 때 필요한 수량을 확인하고 다시 잡는 동작이 반복되었으며, 이는 작업 시간을 증가시키는 요인으로 나타났다. 이에 대한 개선안으로, 부품 배치 최적화를 제안한다. Lee et al. (2003)은 효율적인 셀의 형성이 가공시간 감소, 리드타임 최소화, 생산성 증대 등의 개선효과를 가져오며 셀 내의 부품 이동을 최소화하는 것이 중요하다고 언급하였다. 핵심 부품 보관 위치와 공구 및 부품 보관 위치를 작업 위치와 동일 선상으로 재배치하게 되면, 작업자는 적은 보행으로도 필요한 부품을 잡을 수 있게 된다. 해당 차체 의장 셀에서 사용하는 핵심 부품들의 크기가 비교적 큰 편에 속하지 않기 때문에, 핵심 부품과 조립 및 체결을 위한 볼트와 너트 같은 소형 부품들을 개수별로 함께 배치한다면 작업자는 최소한의 보행으로 작업에 필요한 부품들을 잡을 수 있을 것이다. 또한 이미 개수별로 배치된 부품을 잡기만 하면 되기 때문에, 작업에 필요한 부품의 개수를 세는 동작도 줄어들 수 있을 것이다.

Mounting bracket (RH-LH), End button 작업은 분석한 차체 의장 셀에서 가장 마지막에 수행되는 작업이다. Mounting bracket을 장착하고, 공구와 스크류를 통해 체결하는 작업이 차체 양측에서 반복되고 마지막으로 End button을 눌러 차체 의장 셀의 작업 종료를 알린다. 해당 작업에서 작업자는 Mounting bracket (LH)을 장착한 뒤, 우측으로 가 Mounting bracket (RH)을 장착하고, 다시 좌측으로 돌아가 체결 작업을 수행하였으며 이로 인해 보행 동작(W5)이 자주 분석되었다. 회사에서 제공하는 표준 작업 순서에는 Mounting bracket (LH)의 장착 및 체결을 모두 진행한 후에 Mounting bracket (RH) 작업을 수행하라고 안내하고 있었기 때문에, 표준 작업 순서와 실제 작업 순서 간의 차이가 발생하게 되었다. Kim et al. (2008)은 셀형 레이아웃에서 작업 표준 시간과 실제 작업 측정 시간의 차이가 발생하는 문제는 생산량 증대에 큰 영향을 주기 때문에 표준 작업 순서와 실제 작업 간의 차이를 해결해야 한다고 언급하였다. 이에 분석한 차체 의장 셀에서의 순차적 작업 순서를 재정립하여 표준화하는 방안을 제안한다. 동일한 작업 내에서도 작업자의 편의 혹은 작업 효율을 위해 작업 순서를 병합하거나 변경하는 경우가 관찰되었으며, 이로 인해 작업의 연속성이 저해되고 반복 동작 및 불필요한 보행이 증가하는 경향이 나타났다. 이에 손 사용 방향, 공구 전환 흐름, 좌우 작업 간 연계성을 종합적으로 고려하여 표준 작업 순서의 재정립이 필요한 것으로 해석된다. 작업 순서가 재정립되고 표준화가 완료되면, 작업자에게 교육 및 시뮬레이션 기반 안내를 통해 일관된 작업 흐름을 유도할 필요가 있다(Cho, 2024). 더불어 작업 순서 재정립 및 표준화 방안은 Mounting bracket (RH-LH) 작업 뿐만 아니라 좌우 체결 작업을 진행하는 다른 작업들에서도 개선 효과를 기대할 수 있을 것이다.

Tailgate 작업은 차체 의장 셀에서 가장 처음에 수행되는 작업으로, 작업자는 물리적 힘을 가해 Tailgate glass를 고정한 뒤 보조 부품들을 활용해 Glass의 수평을 조정한다. 일반적으로는 부품이 필요 없는 고정 작업을 완료한 후 보조 부품을 확보하는 순서가 이상적이지만, 실제 작업자는 작업 시작과 동시에 부품 보관 위치로 이동하여 필요한 부품을 먼저 확보한 후 이를 차체 전방 안쪽에 내려놓고 다시 Tailgate로 이동하여 고정 작업을 수행하였다. 이후 Glass의 수평 조정을 위한 보조 부품을 사용하는 과정에서도 좌측 조정만 완료한 후 우측으로 이동하는 등 비효율적인 보행 동작(W5)와 작업의 흐름 단절 방식이 나타났으며, 이로 인해 보조 부품을 고쳐 잡거나 다른 손으로 바꿔 잡는 M*G*, M*P* 계열의 코드도 함께 분석되었다. 또한 Tailgate를 직접 손으로 내려쳐 고정하는 방식은 어깨를 축으로 하는 전체 팔 동작(M4)과 함께 반복적인 물리적 힘을 요구하는 작업으로, 작업자의 상지 근골격계에 부담을 줄 수 있을 것으로 해석된다. 이와 같은 비효율적 요소에 대한 개선안으로, 실시간 작업 순서 및 주요 사항 안내를 전달받을 수 있는 Neck-band 형식의 음성 안내 장비와 팔 동작을 보조할 수 있는 어깨 보조형 웨어러블 장비를 제안한다. 차체에 직접적인 순서에 대한 표기를 할 수 없는 생산 환경 특성상, 현재 셀 내부 상단에 설치된 모니터를 통한 작업 안내는 전체 흐름 제공에는 효과적이나 세부 작업 순서까지는 제시되지 않고 있었다. 이러한 점을 보완하기 위해 제안된 음성 안내 장비로 작업 순서 및 주요 사항을 실시간으로 전달받을 수 있다면, 작업자의 시선 분산을 줄이고 작업 흐름의 일관성을 향상시킬 수 있을 것이다. 제안한 음성 안내 장비는 청각적 표시 장치로 인간공학적 측면에서 보았을 때 작업자는 계속 움직이면서 일을 하면서 작업 순서에 따라 바뀌는 정보를 들어야 하고, 그에 따른 즉각적 행동이 필요하기 때문에(Kim et al., 2019) 시각적 표시 장치인 모니터보다 유리할 것으로 판단된다. 음성 안내 장비를 도입하기 전, 실제 현장 적용 시 소음 환경이나 작업자의 언어 수용 특성을 고려하여 안내 속도, 반복 여부 등을 조정할 수 있는 기능이 필요할 수 있으며, 시범 적용을 통한 효과 검증도 선행될 필요가 있다. 어깨 보조형 웨어러블 장비는 반복적으로 상지 근육을 많이 사용하는 작업자에게 어깨 피로도 감소와 작업 지속성 및 정밀도 향상에 기여할 수 있을 것으로 기대된다. 실제로 Blanco et al. (2022)은 능동형 상지 웨어러블 장비 착용 후 상완이두근 63.5%, 삼두근 36.8%의 근전도 감소, 심박수 14% 감소, 산소 소비량 24% 감소를 보고한 바 있으며, 이는 웨어러블 장비가 반복 작업 시 작업자 피로도를 줄이기 위한 실질적 해결책으로 작용될 수 있음을 시사한다. 또한 Tailgate를 비롯한 전체 단위 작업에서 작업자 상지 동작 중 어깨를 축으로 하는 전체 팔 동작(M4)의 비율이 가장 높게 분석되었기 때문에 향후 개선한다면 표준 시간 단축의 효과성이 높을 것으로 사료된다.

Brake pedal, Accelerator pedal, Side bracket (RH) 작업은 운전석 내부에서 Brake-By-Wire system (BBW)에 Brake pedal과 Accelerator pedal을 체결하고, Snap pin으로 고정한 후 각 Pedal에 연결된 지선을 결선하고, 마지막으로 Side bracket (RH)를 차체 내부 운전석 측면에 체결하는 복합 작업이다. 표준 작업 순서상 이 작업은 별개의 단위 작업으로 분리되어야 했지만, 실제 작업자가 작업 효율을 높이기 위해 초기 단계에서 모든 부품을 함께 가져와 세 작업을 병합하여 분석하였다. 해당 작업들은 차체 내부에서 이루어지며, 연결된 지선의 몇몇 장착 위치와 체결구의 위치가 작업자의 시야 기준으로 낮게 위치해 있어 다른 위치보다 체결구를 찾아 고정하는 시간이 오래 소요되는 경우가 발생하였고, 이로 인한 두 가지 이상의 요소를 고려하여 내려놓는 동작(P5)이 발생하였다. 또한 BBW에 2개의 Pedal을 체결하고, Side bracket (RH)를 체결하는데 총 13번의 체결 작업을 수행하기 때문에 공구에 볼트 및 너트를 반복적으로 끼우는 동작에 의해 M*P* 계열의 코드가 다수 분석되었다. 이처럼 작업자는 공구에 볼트를 끼우는 동작을 반복하고, 체결 작업을 반복하게 되면서 손 조작의 피로도가 누적되었다. 이에 대한 개선안으로 자동 공급 기능 및 체결 기능이 탑재된 소형 공구의 도입을 제안한다. 해당 장비는 공구에 볼트 및 너트를 끼우는 동작의 반복과 체결 동작을 자동화함으로써, 작업자의 손 조작 부담을 줄이고 작업 시간을 단축하는 데 기여할 수 있을 것이다. 해당 공구는 단일 부위 반복 체결 작업에서 특히 효과적일 수 있으며, 작업 리듬의 유지와 작업 정확도 향상에도 기여할 수 있을 것으로 기대된다. 또한 차체 의장 셀에서 진행되는 모든 체결 포함 작업에 해당 공구를 도입하게 된다면 작업자의 피로와 시간 단축에 긍정적 영향을 끼칠 수 있을 것이다.

본 연구에서 도출한 비부가가치 비율이 높은 작업에 대한 분석 및 인간공학적 개선안은 셀형 레이아웃의 구조적 특성을 반영한 결과로, 기존 선행연구들과는 분석 관점과 공정 구조 측면에서 차이를 보인다.

선행연구들은 MODAPTS 기법을 활용하여 선형 레이아웃 기반 조립 공정의 반복 동작 또는 운반 동작을 분석하고, 작업 효율 향상을 위한 개선 방안을 도출하였다. Kumar et al. (2021)은 자동차 조립라인에서 작업자의 미세 동작을 분석하여 생산성 향상을 도모하였고, Hei and Zhang (2024)는 중국 난징의 인양 작업 사례를 통해 현장 조립 절차와 평균 소요 시간을 분석하고 낭비 요소를 식별하였다. Šabarić et al. (2013)은 섬유 제조 공정에서 특수 운반 카트를 활용한 부품 조달 작업을 분석하여 운반 동작 개선안을 제시하였다. 또한 Assef et al. (2018)은 자동차 조립라인을 MODAPTS 2와 스톱워치법으로 분석하고 두 방법의 결과를 비교하였으며, Cho and Park (2014)는 자착형 단열재 부착 작업을 영상 기반으로 분석하여 시간 추정 방법론을 제안하였다. Sun et al. (2009)은 포장 기계 제조업체의 수동 조립 작업을 분석하고 낭비 요소를 제거하여 표준 시간을 설정하였다.

이들 연구는 대부분 고정된 위치에서 반복 작업이 이루어지는 선형 레이아웃 구조를 기반으로 한다. 선형 레이아웃에서도 운반이나 자재 교환 등의 상황에서는 보행 동작이 발생하지만, 셀형 레이아웃에 비하여 작업자의 이동이 상대적으로 제한되어 있다. 따라서 보행 동작은 셀형 레이아웃에 비해 비교적 분석 빈도가 낮으며, 주요 개선 대상으로 고려되지 않는 경향을 보인다.

반면, 본 연구에서 분석한 셀형 레이아웃의 차체 의장 셀은 단일 작업자가 여러 작업을 연속적으로 수행하는 구조를 갖는다. 이로 인해 공구 및 부품 확보, 좌우 작업 전환, 보조 작업 수행 등을 위한 보행 동작 및 반복 동작이 자주 발생하였다. 이러한 구조적 특성으로 인해 셀형 레이아웃에서는 보행 동작과 반복 동작, 작업자의 판단에 따라 작업 순서가 유동적으로 조정되는 경향이 관찰되었다. 실제 분석 결과, 전체 요소 작업 중 약 69%가 비부가가치 작업으로 분류되었으며, 보행 동작, 작업 순서 재조정, 공구 및 부품의 고쳐 쥠 등 다양한 형태의 비효율적 요소가 관찰되었다.

특히 보행 동작(W5), 단순 잡기(G1), 어깨 움직임(M4) 동작이 높은 빈도로 나타났으며, 이 중 보행 동작은 비부가가치 작업 내에서 가장 높은 비율을 차지하였다. 이는 여러 작업의 연속 수행, 공구 및 부품 확보, 좌우 작업 수행 등 작업자의 보행 동작이 지속적으로 요구되는 셀형 레이아웃의 특성에서 비롯된 결과로 해석된다. 또한 작업자의 판단에 따른 작업 순서 변경으로 인한 작업의 연속성 저해 및 비효율적 요소 증가로 인해 작업 순서의 재정립이 필요한 것으로 분석되었다.

본 연구는 MODAPTS 분석을 통해 셀형 레이아웃 구조에서 나타나는 작업 흐름상의 특성과 비효율적 요소를 분석하고, 이를 기반으로 작업자의 신체적 부담을 완화하고 작업 효율 향상에 기여할 수 있는 인간공학적 개선안을 제시하였다. 이러한 접근은 기존 선형 레이아웃 기반 연구들과는 분석 초점과 적용 대상 측면에서 구분되는 특징을 가진다.

다만, 본 연구가 단일 작업자의 데이터를 기반으로 분석되었기 때문에, 작업자의 숙련도, 신체 조건, 작업 습관 등에 따라 결과에 영향을 줄 수 있는 대표성의 한계가 존재한다. 이를 보완하기 위해 동일 작업자의 반복 작업 사이클을 다수 확보하여 분석에 활용하였으나, 다양한 작업자 집단을 대상으로 한 추가 분석이 이루어진다면 MODAPTS 분석 결과의 신뢰도와 일반화 가능성을 높일 수 있을 것이다. 따라서 향후 연구에서 숙련도와 체형 조건이 상이한 다수의 작업자를 대상으로 한 분석을 통해 결과의 재현성과 대표성을 확보한다면, 보다 객관적인 인간공학적 개선안 도출이 가능할 것이다.

또한, 본 연구에서 제안된 개선안은 실제 생산 현장에 적용하여 효과를 검증하지 못한 한계가 있다. 제안된 개선안 수용에 대한 작업자의 주관적 평가나 현장 경험에 기반한 의견 수렴을 통해 개선안의 실효성과 실제 적용 가능성을 보다 신뢰성 있게 판단할 필요가 있다. 따라서 개선안의 타당성을 정교하게 검증하기 위해서는 향후 연구에서 근전도, 생체신호 기반의 정량적 평가와 인터뷰 및 설문 기반의 정성적 평가를 병행한 종합적인 인간공학적 분석이 수행된다면 보다 신뢰성 있는 결과를 얻을 수 있을 것이다.

본 연구는 MODAPTS 분석을 통해 단위 작업, 요소 작업, 부가가치 작업과 비부가가치 작업을 분류했으며, 부가가치 작업과 비부가가치 작업의 MODAPTS 코드 분석 횟수를 산출하였다. 이후 부가가치 작업과 비부가가치 작업의 비율을 산정하고 비부가가치 작업 비율이 높은 상위 5개 단위 작업을 중심으로 구체적인 원인을 분석하였다. 분석된 비효율적 요소들을 중심으로 작업 순서 재정립, Chest pocket과 Neck-band형 음성 안내 장비, 소형 부품 자동 공급 및 체결 장비와 같은 신규 장비 도입, 어깨 보조형 웨어러블 장비의 도입 등 구체적인 개선 방안을 제시함으로써 향후 작업 설계에 실질적으로 기여할 수 있는 가능성을 확인하였다. 연구 결과는 Heyde's MODAPTS 분석을 기반으로 셀형 레이아웃을 채택한 자동차 공장의 차체 의장 셀의 비효율적 요소를 구조적으로 파악하고, 인간공학적 개선안을 도출한 사례로서, 작업 표준화, 작업자 중심 설계, 그리고 생산성과 안전성의 균형을 달성하기 위한 기초 자료로 활용될 수 있다.

향후에는 본 연구에서 제안한 분석 및 개선 프레임워크를 다양한 셀형 레이아웃 공정에 적용하여 인간공학 설계 모델로 확장할 수 있을 것이다. 이는 단순한 생산 시간 절감 차원을 넘어, 지속 가능한 제조 환경과 인간공학적 작업 설계의 데이터베이스로 활용될 수 있기를 기대한다.

References

1. Assef, F., Scarpin, C.T. and Steiner, M.T., Confrontation between techniques of time measurement, Journal of Manufacturing Technology Management, 29(5), 789-810, 2018.

Google Scholar

PIDS App ServiceClick here!