eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

eISSN: 2093-8462 http://jesk.or.kr

Open Access, Peer-reviewed

Kwang Ock Cho

, Jae Hee Park

10.5143/JESK.2025.44.3.341 Epub 2025 July 05

Abstract

Objective: This study investigates whether incorporating graphic elements to support cognition into work procedures can reduce human error and improve task performance in maintenance tasks within Process Safety Management (PSM) workplaces.

Background: Major industrial accidents in aging facilities that handle hazardous chemicals frequently occur during maintenance activities, often due to human error and inadequate work procedures. Despite the importance of cognitively supportive procedures, their development and implementation remain limited.

Method: This study used a LEGO assembly task as a substitute for the actual maintenance task to compare four types of procedures varying in cognitive support: (A) black text only, (B) color text with B/W photos, (C) color text with color photos, and (D) color text with color photos and explanatory notes. Thirty-six participants were randomly assigned to one of four procedure types (n=9 per group). Task completion time and the number of assembly errors were measured as dependent variables.

Results: The results showed a significant reduction in both task completion time and the number of errors as the level of cognitive support increased. Compared to type A procedure, type D led to a 76.5% decrease in task completion time and a complete elimination of errors.

Conclusion: Work procedures must be written in a format that workers can easily comprehend. Incorporating cognitive support elements—such as visual cues and explanatory notes—into procedures enhances understanding and contributes to reducing human errors during task execution.

Application: Although the development of visually enriched procedures requires more time and effort, such investments can help workers better understand the nature of their tasks and ultimately reduce human error in high-risk maintenance environments.

Keywords

Work Procedure Human Error Reduction Graphic Elements PSM

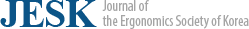

최근 20년간 우리나라의 업무상 사고로 인한 사망만인율은 지속적으로 감소해왔다. 2004년에는 사망만인율이 1.47명으로 20년 이내 최고치를 기록하였으나, 2019년부터 0.4명 수준을 유지하고 있으며, 2023년에는 0.39명으로 역대 최저치를 나타냈다(Ministry of Employment and Labor, 2002-2023) (Figure 1). 이러한 감소 추세는 2021년 산업안전보건법의 전면 개정과 2022년부터 본격 시행된 「중대재해 처벌 등에 관한 법률」(이하 중대재해처벌법)의 효과로 해석될 수 있다. 중대재해처벌법은 기업의 경영책임자에게 안전보건 투자에 대한 책임을 부과함으로써, 근로자뿐 아니라 인근 시민 예방에 대한 의무도 함께 부여하고 있다.

이런 상황에서 제조업 중 유해화학물질을 취급하는 사업장에서는 유해화학물질의 누출로 인한 지역 주민의 피해를 방지하기 위해 공정안전에 대한 관심과 투자가 필수적이다. 산업안전보건법 시행령 제43조에 명시된 원유 정제처리업 등 고위험 업종과 시행령 별표 10에 따라 규정량 이상의 유해화학물질을 취급하는 사업장은 산업안전보건법 제44-46조에 근거하여 공정안전관리(PSM, Process Safety Management) 대상 사업장으로 지정된다. 이들 사업장은 건설단계에서부터 공정안전 심사를 받고 상업운전 이후에는 공정안전관리 수준에 대한 평가를 통해 P, S, M+, M- 등급이 부여되며, 등급에 따라 차등적인 사후관리가 적용된다. PSM 사업장 관리는 이러한 중대산업사고의 예방을 목적으로 고용노동부가 집중적으로 관리하는 체계이다. 그럼에도 불구하고 중대한 결함(예: 인적 피해는 없으나 유해물질이 누출된 사고 포함) 및 중대산업사고는 여전히 반복적으로 발생하고 있다.

우리나라에는 1970년대 전후에 조성되어 현재까지 운영 중인 노후 산업단지가 다수 존재하며, 이들 중 유해화학물질을 취급하는 사업장일수록 설비 노후화로 인해 정비 · 보수 작업이 빈번하게 이루어지고 있다. Lee (2019)는 2014년 기준 국내 1,074개 산업단지 중 368개(34%)가 20년 이상 경과된 노후 산업단지라고 보고하였으며, Seo et al. (2023)은 울산과 여수의 석유화학단지 등 주요 화학공장이 1960년대에 준공되어 현재까지 사용되고 있어, 정비작업 중 화재 및 폭발사고가 빈번히 발생하고 있다고 지적하였다. 이러한 노후 시설의 경우, 정비 · 보수 작업 중 사고 위험이 더욱 높아지므로 휴먼에러를 예방하기 위한 체계적인 관리와 대응 노력이 절실하다.

Choi et al. (2023)에 따르면 PSM 대상 사업장 중 화학제품 제조업체에서 2009년부터 2018년까지 발생한 1,486건의 사고 중 545건(36.7%)은 기계설비에 대한 비일상적인 점검 및 보수 작업 중에 발생한 것으로 나타났다. 또한, 고용노동부는 2005년부터 2022년까지 발생한 중대산업사고 149건을 분석한 결과, 이 중 54건(36%)이 정비작업 중 발생하였다고 보고하였다(Ministry of Employment and Labor, 2024).

이러한 사고의 상당 수는 작업자의 휴먼에러에 기인한다. Choi et al. (2023)은 화학물질을 취급하는 사업장에서 발생하는 사고의 다수가 휴먼에러에 의해 유발된다고 보고하였다. Baek (2020)은 국내 12개 석유화학 사업장의 사고를 분석한 결과, 전체 사고의 80%가 근로자의 불안전한 행동에서 비롯되었으며, 이 중 13%는 경험에 대한 과신으로 인한 잘못된 판단 때문이라고 분석하였다. Lee (2019)는 2014~2017년 사이 발생한 383건의 화학사고 중 216건(56%)이 휴먼에러와 관련되어 있었다고 하였고, Yong (2015)은 2011~2013년 사이 발생한 화학사고의 26%가 인적 요인에 기인하며, 그 중 65%는 작업 및 운전상 실수에 의한 것이라고 보고하였다. 또한 Seo et al. (2023)은 2005~2022년 사이 발생한 중대산업사고 149건 중 74건(49.7%)이 운전 및 작업절차 미준수와 같은 휴먼에러에 기인한 것이라고 분석하였다(Table 1).

|

Work type Defects |

Commissioning |

Normal |

Maintenance |

Importing or |

Total |

|

Risk assessment |

5 |

7 |

3 |

- |

15 |

|

Safety operating and |

10 |

42 |

15 |

7 |

74 |

|

Facilities maintenance |

2 |

9 |

5 |

- |

16 |

|

Permit to work |

2 |

6 |

30 |

1 |

39 |

|

Management of changes |

1 |

1 |

- |

1 |

3 |

|

Others |

1 |

- |

1 |

- |

2 |

|

Total |

21 |

65 |

54 |

9 |

149 |

Seo et al. (2023)은 중대산업사고 관련 연구에서 2017~2022년 중 PSM 대상 사업장의 협력업체에서 발생한 21건의 중대산업사고 중 13건(61.9%)이 작업절차서의 부재 또는 내용의 부실로 인해 발생했다고 보고하였다. 이에 따라, 유해화학물질을 취급하는 사업장에서는 정비 · 보수 작업 중 발생할 수 있는 중대산업사고를 예방하기 위해 체계적인 작업관리 방안이 필수적이다. Park (2024)은 중대재해 예방을 위해서는 작업자에게 명확한 작업표준을 제공해야 한다고 강조하였으며, Cho and Park (2023)은 작업 전에 위험성평가를 실시하여 사고 위험요인을 사전에 도출하고 그 결과를 반영한 작업절차서를 마련하여, 철저한 관리 · 감독 하에 작업을 수행해야 한다고 주장하였다. 그럼에도 불구하고, 실제 산업현장에서는 작업절차에 대한 관심과 투자가 여전히 미흡한 실정이다. Lee (2015)는 중소기업의 경우 재무성과가 가시적인 분야에만 투자가 집중되고 있으며, 작업절차는 문서관리 수준에 머물고 있다고 지적하였다.

절차서는 작업자 숙련도 차이로 인해 발생할 수 있는 휴먼에러를 예방하기 위한 문서로, 산업현장에서의 중대산업사고를 방지하는데 중요한 역할을 한다(Matsubara and Gofuku, 2012). 그럼에도 불구하고, 국내에는 작업절차서에 대한 제도적 규제가 없어 대부분의 사업장에서 자율적으로 작성되고 있으며, 이로 인해 작성자 편의에 따라 단조롭게 구성되는 경향이 있다. 예를 들어, 대부분의 작업절차서는 검정색 텍스트(black text)로만 작성되어 가독성이 떨어지고, 실제 현장에서의 활용이 어려운 경우가 많다(Cho and Park, 2025). Lee et al. (2008)은 원자력발전소에서 사용하는 72건의 절차서를 분석한 결과 작성 과정의 문제로 인해 가독성 등에서 여러 한계가 발견되었다고 보고하였다. 또한 Hong and Baek (2016)은 근로자가 불안전한 행동 원인 중 하나로, 작업절차서가 지나치게 포괄적이거나 내용이 복잡하고 모호하여 실질적인 활용도가 낮다는 점을 지적하였다.

Sakuda (2016)는 일본 플랜트 산업분야에서 작업절차서 작성 시 언어로 표현하기 어려운 내용은 일반적으로 사진이나 그림을 활용하여 전달한다고 하였다. Matsubara et al. (2016)는 절차서의 가독성이 낮아 활용이 어렵게 되면, 근로자의 절차서 활용 의욕 자체가 저하된다고 보고하였다. 또한 Sakuda (2014)는 비주얼(visual)형 절차서와 기존의 문자 중심 절차서를 비교하여 밸브 분해 작업을 수행한 실험에서, 비주얼형 절차서를 사용한 경우 작업 소요시간과 오류 발생률이 모두 개선되는 효과가 있었다고 밝혔다. 이어진 연구에서 Sakuda (2017)는 작업절차서에 문장과 함께 사진이나 그림을 병행하여 제공할 경우 작업자의 인지적 행동을 보다 효과적으로 지원할 수 있으며, 이는 텍스트만으로 작성된 절차서보다 휴먼에러를 줄이는데 유의미한 효과가 있다고 강조하였다.

이러한 긍정적인 연구 결과에도 불구하고, 국내 산업현장에서는 작업자의 이해도를 높이기 위한 그래픽 요소 기반의 작업절차서 제정이 충분히 이루어지지 않고 있는 실정이다. Cho and Park (2025)은 국내 발전소 7개 사업장에서 동일 기계에 대해 작성된 정비작업 절차서를 비교한 결과, 근로자의 인지적 특성을 반영한 사례는 극히 드문 수준이라고 보고하였다. 이에 본 연구는 현장에서 일반적으로 사용되는 텍스트 중심의 작업절차서와 달리, 색상 강조, 사진, 설명 메모 등 그래픽 요소를 반영한 다양한 형태의 작업절차서를 구성하여 이들이 작업자의 휴먼에러 발생에 미치는 영향을 실험적으로 비교 · 분석하고자 하였다.

2.1 Experimental design

본 연구는 작업절차서에 근로자의 인지 과정을 지원하기 위한 그래픽 요소를 반영하는 정도에 따라 휴먼에러 발생과 작업 수행시간에 차이가 있을 것이라는 가설을 설정하고 유의수준 0.05에서 통계적 검정을 실시하였다.

가설 검정을 위해 실제 기계를 정비 후 조립하는 작업을 실험으로 구현하는 데에는 현실적인 제약이 있었으므로, 이를 대체할 수 있는 과제로 레고 블록(LEGO block) 조립 과제를 설정하였다. 산업현장에서 수행되는 정비 · 보수 작업이 각 단계별로 명시된 절차서를 따라 이루어진다는 점에서, 여러 단계를 거쳐 특정 결과물을 만드는 만들 수 있는 레고 조립 작업이 유사한 구조를 지닌다고 판단하여 실험 과제로 선정하였다.

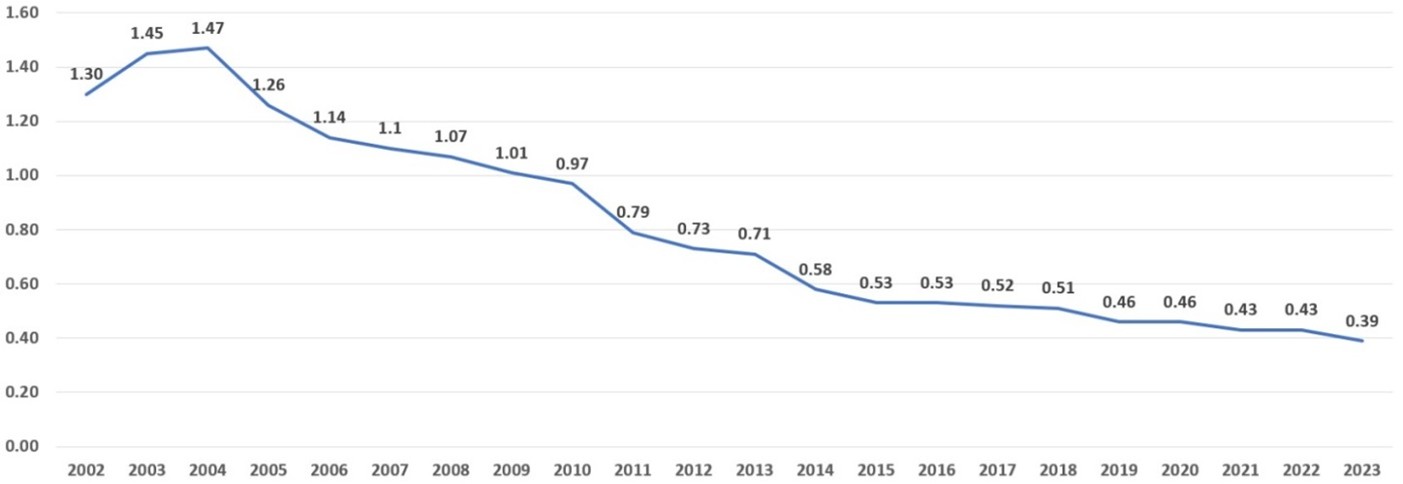

실험에 사용된 레고 블록은 3가지 형태와 4가지 색상으로 구성된 총 18개이며, 이 중 14개는 실제 조립에 사용되고, 4개는 주의 분산을 유도하기 위한 노이즈(noise) 블록으로 포함되었다. 오류 없이 14개의 블록으로 조립이 완성되는 최종 결과물을 Figure 2에 제시하였다.

종속변수로는 레고 블록 조립에 소요된 시간과 작업 중 발생한 에러의 횟수를 설정했다. 독립변수인 작업절차서는 근로자의 인지 과정 지원을 위한 그래픽 요소 반영 여부에 따라 4가지 유형으로 구성되었다. 실험에 사용된 4가지 절차서 유형은 다음과 같다.

A형: 검정색 텍스트만으로 작성

B형: 중요 부분을 컬러 텍스트로 강조하고 흑백 사진 제공

C형: 중요 부분을 컬러 텍스트로 장조하고 컬러 사진 제공

D형: C형에 추가적으로 사진에 설명 메모를 삽입

A형 절차서는 일반적으로 사용되는 작업절차서처럼 모든 내용을 검정색 텍스트로만 기술하였다. B형은 중요 정보를 컬러 텍스트로 표시하고, 비고란에 흑백 사진을 첨부하였다. C형은 B형과 동일하되, 비고란의 사진을 컬러로 제공하였고, D형은 C형과 통일한 구성에 사진 위에 보조 설명 메모를 삽입하였다. B, C, D형의 절차서에는 조립 대상 블록의 색상명을 해당 색상의 컬러 텍스트로 표기하였으며, 블록 간의 접속 방식은 완성의 핵심이 되는 요소이므로 동일하게 컬러 텍스트로 표시를 기술할 때 조립해야 할 블록의 색상에는 같은 색의 컬러 글을 적용하였고, 블록 간의 접속 방법은 최종 결과물에 중요한 요소이므로 컬러 텍스트로 표시하였다. 이러한 기준에 따라 작성된 각 유형의 레고 조립 절차서를 Figure 3에 제시하였다.

본 실험의 피실험자는 모두 20대 대학생으로, 총 36명이 실험에 참여하였다. 실험은 피실험자간 설계(between-subjects design)로 구성되었으며, 36명의 참여자는 무작위로 4개의 절차서 유형 중 하나에 배정되어 각 절차서 그룹에는 9명이 배정되었다. 각 피실험자는 자신에게 할당된 절차서를 활용하여 조립 작업에 단 한 차례만 참여하였다.

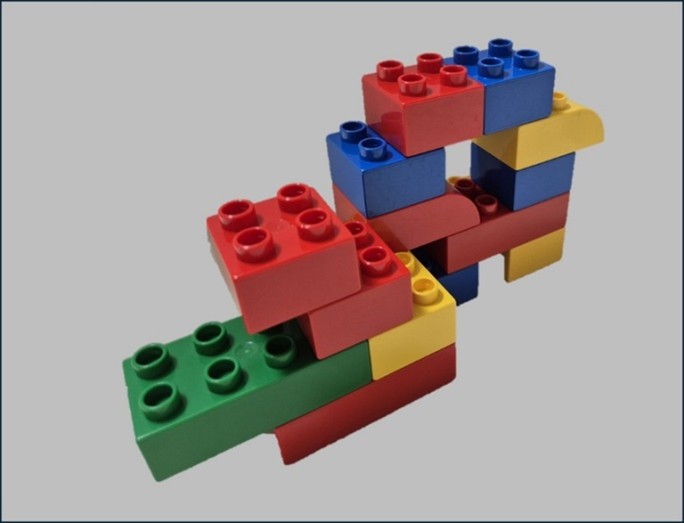

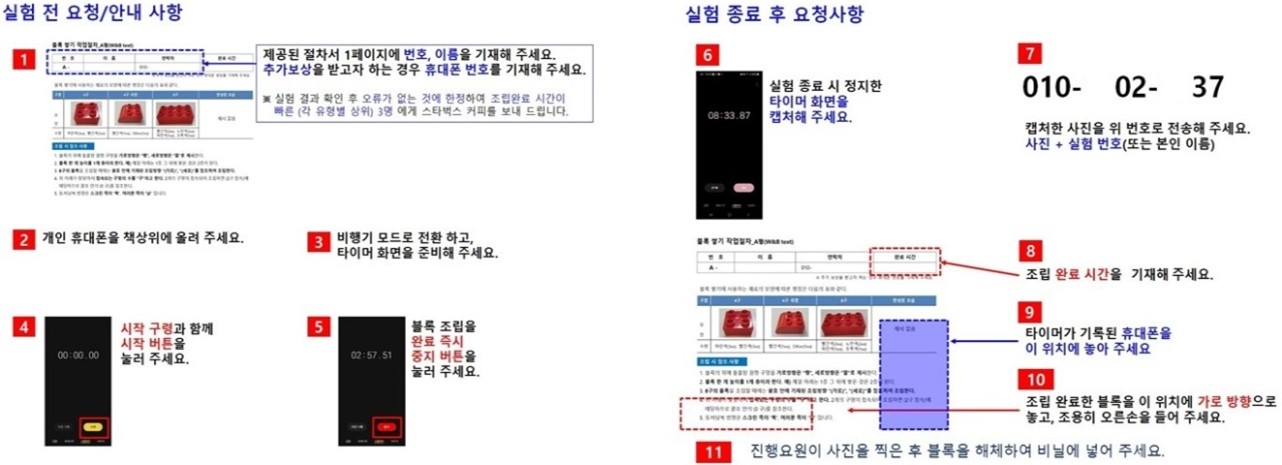

2.2 Experiment procedure

본 실험에 앞서 발전소 정비부서 직원 6명(남자 5명, 여자 1명, 평균 30.5세)을 대상으로 예비실험을 통해 실험의 제한 시간을 설정하고, 종료시간 확인 방법에 대해 검증하였다. 예비실험은 A형 절차서를 이용하였고 실험 장면을 Figure 4에 나타내었다. Figure 4에는 예비실험에서 조립을 마쳤던 피실험자와 조립 결과물을 보여주고 있다. 실험자는 실험에 대한 설명을 완료하고 실험 직후 타이머 조작과 동시에 실험실에서 퇴실하여 호손효과(Hawthorn effect) 발생을 방지하였다. 각 피실험자가 조립 완료를 통보하면 실험자는 실험실에 입장하여 타이머와 실험 결과물을 확인하고 휴먼에러를 계수하였다. 그 결과 작업완료 소요시간은 평균 618초(10분 8초), 에러는 평균 3.16개가 발생하였다. 이 결과와 피실험자의 연령 등을 고려하여 본 실험의 제한 시간을 8분으로 설정하였다.

본 실험은 참가자에게 4개의 블록 조립 절차서 중 무작위로 배정된 절차서를 제시하고, 해당 절차서의 내용을 확인한 후 그 지침에 따라 레고 블록을 조립하도록 하는 방식으로 진행되었다. 작업에 소요된 시간은 참가자 개인의 휴대폰 타이머를 활용하여 실험 종료 시점에 측정하였다. 본 실험의 피실험자는 경기도 소재 모 대학교의 학부생으로 절차서 유형별 9명씩, 총 36명을 대상으로 하였다. 실험자에게는 기본적으로 정해진 시간(8분) 이내 가능한 에러가 적게 발생하도록 작업 수행을 요구하였고, 결과 제출 시 실험참가비 외에 추가로 에러의 횟수를 고려해 보상을 차등 지급하였다. 따라서 피실험자들은 우선 에러를 줄이는데 신경을 써야 했고, 제한 시간으로 인해 작업 소요시간 단축에도 신경을 쓰도록 했다.

실험실은 각 책상에 모니터가 설치된 컴퓨터실을 이용하였다. 실험 시 회전되는 모니터를 이용해 옆에 착석한 피실험자의 실험 모습을 볼 수 없도록 하였고, 실험 직전에 블록 조립 작업절차에서 조립에 관한 용어 등 중요한 사항을 교육하였다(Figure 5). 또한, 실험절차를 미리 확인하는 경우 조립 소요시간에 영향을 미치므로 사전에 절차서를 확인하지 못하게 통제하였다.

조립 작업의 제한 시간은 8분으로 설정하였으며, 제한 시간 내에 작업을 완료하지 못한 경우에는 작업 소요시간을 8분으로 일괄 적용하였다. 실험은 공간 상의 제약으로 인해 2회차로 나누어 진행되었으며, 1차로 A형과 B형 절차서를 배정받은 피실험자들이 실험을 완료한 후 퇴장하였고, 이어서 C형과 D형 절차서를 배정받은 피실험자들이 실험에 참여하였다. 실험 당일에는 각 피실험자에게 사전에 고유 번호를 부여하고, 해당 번호에 따라 지정된 좌석에 앉도록 하여 절차서 혼선 및 피실험자 간 간섭을 방지하였다.

레고 블록 조립에 소요된 시간과 작업 중 발생한 에러의 횟수를 측정하는 순서는 다음과 같았다.

피실험자가 자신의 휴대폰 타이머를 사용하여 조립 시작 시간과 종료 시점을 기록

조립이 완료된 피실험자가 타이머 정지 후 손을 들면, 실험 진행 보조자가 피실험자의 결과물과 타이머 사진촬영

진행 보조자가 촬영한 사진은 연구자에게 전송

연구자가 전송된 사진을 판독하여 에러발생횟수를 판독

실험의 결과로 에러 횟수를 산정할 때는 절차서에서 제시한 조립 목적물과 다르게 조립된 모든 블록의 수를 에러로 보았다. 예를 들어 하나의 블록을 잘못 조립하여 그 뒤에 조립된 블록은 제시한 대로 조립하였더라도 결과적으로 조립 목적물과 다르게 때문에 모두 에러로 보았고 그 이유는 실제 정비작업에서 앞의 절차를 잘못 수행하면 다음 단계의 작업을 절차대로 했더라도 전체적인 작업은 잘못된 작업으로 처음부터 다시 수행해야 하기 때문이다.

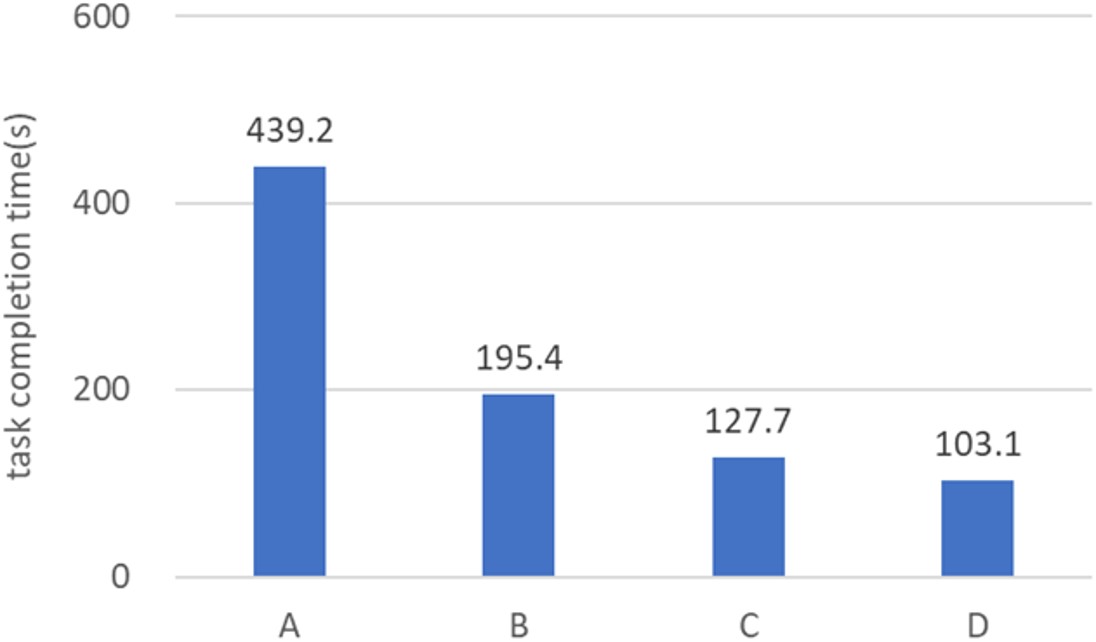

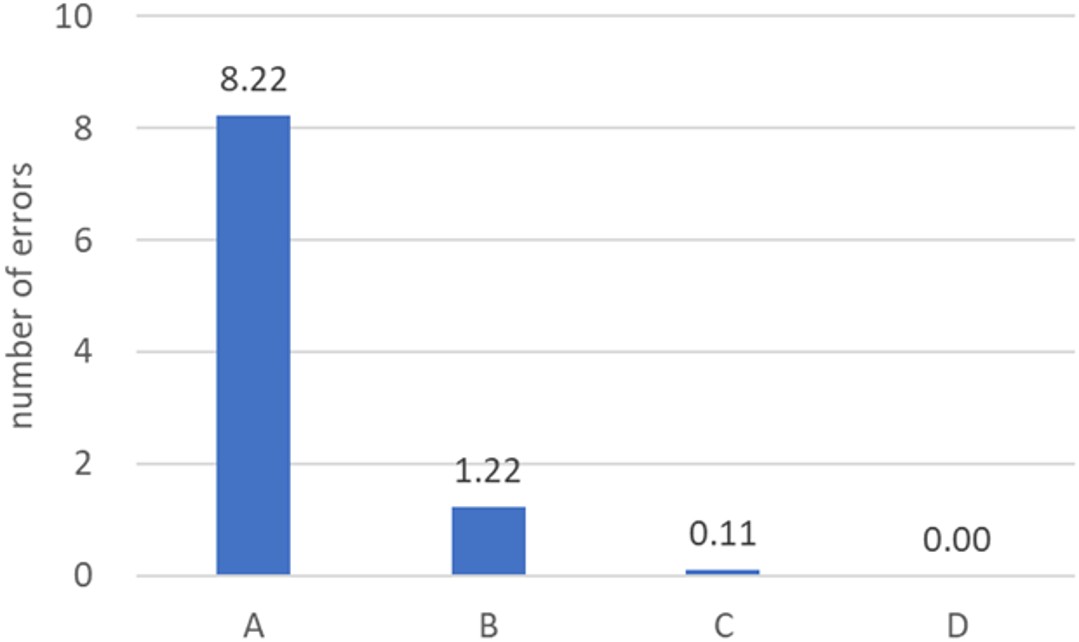

실험 결과, 흑백 텍스트로만 작성된 A형 절차서에 비해, 그래픽 요소를 반영한 B, C, D형 절차서에서 작업 소요시간과 에러발생횟수 모두에서 유의미하게 감소한 것으로 나타났다(Figure 6, Figure 7).

A형 절차서를 사용한 피실험자의 평균 작업시간은 439.2(±72.9)초이었으며, 평균 에러발생횟수는 8.22(±5.17)회이었다. 반면, 중요 부위를 컬러 글씨로 표시하고 흑백 사진을 제공한 B형 절차서에서는 A형 대비 평균 작업시간이 195.4(±42.7)초로 55.5% 감소하였고, 평균 에러발생횟수는 1.22(±1.72)회로 85.2% 감소하였다. B형 절차서에서 흑백 사진을 컬러 사진을 변경 제공한 C형 절차서에서는 A형 대비 평균 작업시간은 127.7(±45.9)초로 70.9% 감소하였고, 평균 에러발생횟수는 0.11(±0.33)회로 98.7% 감소하였다. 마지막으로 C형 절차서에 추가로 설명 메모를 추가한 D형 절차서에서는 더욱 향상된 결과가 나타났다. D형 절차서를 사용한 경우 평균 작업시간은 103.1(±30.4)초로 A형 대비 76.5% 단축되었고, 에러는 전혀 발생하지 않았다.

실험 결과에 대한 통계적 검정은 IBM SPSS Statistics를 사용하여 수행하였으며, 각 절차서 유형별로 9명의 피실험자가 참여하여 집단 간 비교를 위한 비모수검정을 실시하였다. 4개의 독립집단 간 차이를 확인하기 위해 크루스칼-왈리스 비모수검정(Kruskal-Wallis test)을 적용하였다. 집단 간 유의한 차이가 확인될 경우에는 사후검정으로 맨-휘트니 U 검정(Mann-Whitney U test)을 수행하였다. 검정 결과, 종속변수인 '작업완료시간'과 '에러발생횟수' 모두에서 유의확률이 p<0.001로 나타나 집단 간에 유의미한 차이가 존재함을 확인하였다(Table 2, Table 3).

|

|

Group |

N |

Average rank |

|

Time |

A |

9 |

32.00 |

|

B |

9 |

19.61 |

|

|

C |

9 |

12.72 |

|

|

D |

9 |

9.67 |

|

|

Total |

36 |

|

|

|

Error |

A |

9 |

29.67 |

|

B |

9 |

18.89 |

|

|

C |

9 |

13.44 |

|

|

D |

9 |

12.00 |

|

|

Total |

36 |

|

|

|

Time |

Error |

|

Kruskal-Wallis H |

23.975 |

21.160 |

|

Degree of freedom |

3 |

3 |

|

p-value |

<.001 |

<.001 |

크루스칼-왈리스 검정(Kruskal-Wallis test) 결과 집단 간 차이가 있는 것으로 나타나, 사후검정으로 집단 상호 간 차이를 확인하기 위해 맨-휘트니 U 검정(Mann-Whitney U test)을 실시하였다.

그 결과, A형과 B형 절차서 간에는 작업완료시간(p<0.001)과 에러횟수(p=0.008) 모두에서 유의미한 차이가 나타났다. 또한, A형과 C형, A형과 D형 간 비교에서도 작업완료시간과 에러횟수 모두에서 유의확률 p<0.001로, A형 절차서가 다른 절차서에 비해 통계적으로 유의하게 낮은 성과를 보였다. 반면, B형과 C형 간 비교에서는 작업완료시간(p=0.063)과 에러 수(p=0.190) 모두에서 유의미한 차이가 확인되지 않았다. B형과 D형 간 비교에서는 작업완료시간에서만 유의미한 차이(p=.008)가 나타났으며, 에러횟수(p=0.113)는 통계적으로 유의하지 않았다. 마지막으로, C형과 D형 간 비교에서는 작업완료시간(p=0.436)과 에러횟수(p=0.730) 모두에서 유의한 차이가 나타나지 않았다. 이와 같은 사후검정 결과는 Table 4에 제시하였다.

|

|

Task completion time |

|||||

|

A-B |

A-C |

A-D |

B-C |

B-D |

C-D |

|

|

Mann-Whitney U |

0.000 |

0.000 |

0.000 |

19.500 |

11.000 |

31.000 |

|

Wilcoxon W |

45.000 |

45.000 |

45.000 |

64.500 |

56.000 |

76.000 |

|

Z |

-3.614 |

-3.614 |

-3.614 |

-1.855 |

-2.605 |

-0.839 |

|

p-value |

<0.001** |

<0.001** |

<0.001** |

0.063* |

0.008** |

0.436 |

|

|

Number of errors |

|||||

|

A-B |

A-C |

A-D |

B-C |

B-D |

C-D |

|

|

Mann-Whitney U |

11.000 |

5.500 |

4.500 |

25.500 |

22.500 |

36.000 |

|

Wilcoxon W |

56.000 |

50.500 |

49.500 |

70.500 |

67.500 |

81.000 |

|

Z |

-2.663 |

-3.308 |

-3.494 |

-1.679 |

-2.184 |

-1.000 |

|

p-value |

0.008** |

<0.001** |

<0.001** |

0.190 |

0.113 |

0.730 |

|

*p<0.05,

**p<0.01 |

||||||

본 연구는 조립 설명서와 같이 시각 자료 및 그래픽 요소를 포함한 절차서가 휴먼에러를 줄일 수 있다는 가설을 기반으로 수행되었다. 대부분의 PSM 사업장에서 사용되는 검정색 텍스트로만 이루어진 절차서와 그래픽 요소를 단계적으로 다르게 반영한 절차서 3종을 가지고 모의 블록 조립 작업에 대해 휴먼에러 발생에 차이가 있는지 실험을 하였다. 그 결과, 검정색 텍스트로만 작성된 절차서보다 그래픽 요소를 반영한 절차서에서 작업시간이 현저히 단축되고, 에러가 감소하거나 발생하지 않았다.

하지만, 실험을 실시함에 있어 피실험자의 공간 지능과 같은 개인 역량의 차이는 고려하지 않은 점과 실제 산업현장의 작업이 아닌 임의의 블록 조립이라는 과업으로 실험을 하여 실제 산업현장에서 같은 효과가 있을 것이라고 단정하기 어려운 점이 있다. 또한, 실험 결과 컬러 글씨를 적용하는 것, 그림을 적용하는 것, 그림에 설명을 보충하는 것 등의 그래픽 요소 중 어떤 요소가 결과에 어떤 작용을 하였는 지를 정확하게 확인하지 못한 점은 연구의 한계이기도 하다.

그럼에도 시각적 그래픽 요소의 사용이 작업절차의 이해도를 높여 작업시간과 휴먼에러를 줄일 수 있다는 것을 확인할 수 있었다. 이러한 결과는, 기존의 텍스트로 작성된 절차서 문자에 사진이나 도면을 보충한 비주얼(visual) 작업 절차서가 작업 소요시간 단축과 작업 결과물에 긍정적인 효과가 있다고 한 Sakuda (2014)의 연구 결과와도 일치하고 있다. 본 연구에서도 텍스트로만 작성된 절차서 A형에 비해, B형 절차서에서 오직 흑백 사진만 추가하더라도 확연한 효과가 나타나는 것이 확인되었다.

특히 정비 · 보수 작업을 하는 근로자는 절차서의 내용을 읽고 해석하여 자신의 경험과 기술 등을 기반으로 해당 작업을 이미지화 하여 각 단계별로 진행하는 특징을 가지고 있다(Sakuda, 2017). 텍스트로 만 작성된 절차서로 실험 직무를 수행할 때 이미지화에 어려움을 겪은 반면, 사진 등의 그래픽 요소를 반영한 절차서는 이미지화 과정을 생략할 수 있었기 때문에 비교적 작업 소요시간과 에러가 낮게 나타난 것으로 유추할 수 있다.

일상 생활에서도 절차 내용에 대한 이미지화의 중요성을 확인할 수 있는데, 흔히 접하는 가구나 장난감 조립 설명서에서는 시각자료와 설명이 함께 제공되어, 사용자는 별다른 혼란 없이 조립을 완료할 수 있다. 그러나 산업현장에서는 절차서를 작성하는 사람의 편의에 초점이 맞춰져 있어, 실제 작업자가 절차서를 이해하고 활용하기 어렵게 되는 경우가 많다. 이는 절차서 활용도를 저하시키고, 작업자가 임의로 절차를 생략하거나 변경하게 하는 요인으로 작용할 수 있다. 특히 노후설비가 많은 산업현장에서는 중대산업사고 예방을 위해, 위험성평가가 반영된 명확하고 이해하기 쉬운 작업절차서의 제공이 반드시 필요하다.

그러나 현재 PSM 사업장의 정비 · 보수 작업절차서를 빠른 시간 내에 개선하는 데에는 어려움이 따른다. 작업절차서에 관련된 사진을 반영하기 위해서는 정비가 불필요한 설비를 일부러 분해하거나 실제 정비 작업을 실시할 때에만 사진을 촬영 얻을 수 있다는 문제점이 있다. 또한 절차서 작성, 관리 책임자와 현장에서 실제 정비를 수행하는 작업자가 다르다는 것도 문제이다. 이런 문제로 인해 정비작업 절차서에 사진이나 그림을 반영하는 데는 장 기간이 소요되어, 절차서 담당자로서는 쉽게 포기할 우려도 있다. 따라서, 절차서 개선은 장기적인 관점으로 계획을 수립하고 단계적으로 개선해 나가도록 해야 한다.

우선, 기존의 텍스트로만 작성된 절차서에 일반적으로 적용되지 않아 개선해야 하는 것들을 조치할 수 있다. Cho and Park (2025)은 PSM 사업장의 정비작업 절차서를 분석한 결과, 작업 시작 전 공정 상의 안전조치에 대한 기술이 부족하다고 지적하였다. 각 설비를 정비하기 전에 해당 설비가 취급하는 물질에 대한 설명과 동력을 차단하는 조치가 필요하지만, 그 내용이 일반적으로 정비작업 절차서에 반영되지 않고 있다. 이런 내용은 실제 정비작업 전에도 충분히 반영이 가능하다. 또한, 이번 연구에서 밝혀진 대로, 중요한 부분에 굵은 컬러 글씨로 보완하고 강조 기호를 붙이는 조치가 있을 수 있다. 이와 같이 정비작업이 아닌 시점에서도 적용 가능한 개선 요소는 우선적으로 반영함으로써 작업절차서 개선 기간을 단축할 수 있을 것이다.

작업절차서 개선의 목적은 잘차서를 읽는 작업자가 다음에 무엇을 해야 하는 지 쉽게 이해하도록 하기 위함이다. 따라서, 절차서를 근로자의 시각에서 이해하기 쉬운 형태로 작성하고, 작업자의 의견을 적극 반영하여 지속적으로 개선해 나간다면, 절차서 미흡으로 인한 휴먼에러를 예방할 수 있고, 그에 따라 중대산업사고의 예방에 크게 기여할 수 있을 것이다. 향후 다양한 산업분야에서 절차서 개선을 위한 실증적 연구가 활발히 이루어지기를 기대한다.

References

1. Baek, J.H., A study on the prevention of workers' unsafe behavior for improving safety management in chemical plant, Ph.D. Thesis, Kwangwoon University, 2020.

2. Cho, K.O. and Park, J.H., A study on the Hawthorne effect of using action CAM on work procedure violations: Focusing on PSM workplaces, Journal of the Ergonomics Society of Korea, 42(3), 225-234, 2023.

3. Cho, K.O. and Park, J.H., Survey on the current status of maintenance procedures and ergonomic improvements in PSM workplaces, Journal of the Ergonomics Society of Korea, 44(1), 61-72, 2025.

4. Choi, S.J., Kim, S.G. and Cho, G.S., A study on need for safe baseline isolation standard for chemical plant equipment, Journal of the Industry Promotion Research, 8(4), 37-46, 2023.

5. Hong, I.G. and Baek, J.B., A qualitative study on safety rule violation motives at manufacturing plants, Journal of the Korean Society of Safety, 31(2), 133-142, 2016.

Google Scholar

6. Lee, D.H., Lee, Y.H. and Jang, T.I., A study on the human factors of nuclear power plant operating procedures, Journal of the Ergonomics Society of Korea, 96-103, 2008.

7. Lee, D.J., A study on the improvement of safety management of hazardous noxious substances for prevention of chemical accident, Ph.D. Thesis, Incheon University, 2019.

8. Lee, J.H., A safety work-permit management system for maintenance to danger & hazard facilities, Master Thesis, Ulsan University, 2015.

9. Matsubara, T. and Gofuku, A., Analysis of trends in troubles caused by defects in operation, Journal of the Atomic Energy Society of Japan, 11(1), 62-76, 2012.

10. Matsubara, T., Gofuku, A. and Sugihara, T., Experimental investigation of the influence on the performance of novice plant operators by insufficient information in the part of remark of operation manual, Journal of the Human Factors of Japan, 20(2), 45-62, 2016.

Google Scholar

11. Ministry of Employment and Labor, Industrial accidents analysis, Ministry of Employment and Labor, 2002-2023.

12. Ministry of Employment and Labor, Major industrial accidents by region, Ministry of Employment and Labor, 2024.

13. Park, J.W., Development of safety management methodology for contract work to prevent accidents in chemical plants, Ph.D. Thesis, Ajou University, 2024.

14. Sakuda, H., A study on a cognitive behavioral model for maintenance workers when using procedure manuals, Journal of the Human Factors of Japan, 21(2), 68-79, 2017.

15. Sakuda, H., A study on visualized procedure manuals based on questionnaire surveys of maintenance workers, Journal of the Human Factors of Japan, 21(1), 6-15, 2016.

16. Sakuda, H., A study on written procedure for maintenance performance, Journal of the Human Factors of Japan, 19(2), 6-15, 2014.

17. Seo, D.H., Choi, E.L., J, G.H., Lee, H.H. and Kim, C.D., Socio-technical analysis of a fire and explosion during maintenance at a chemical plant: Cause analysis, Korea Occupational Safety and Health Agency (KOSHA), 2023.

18. Yong, J.W., Development of chemical plant safety management system using job risk map, Ph.D. Thesis, Kwangwoon University, 2015.

PIDS App ServiceClick here!